Plantilla guía para cortar uniones de cola de milano con la sierra de mesa . Plantilla para los dientes.

Traducido al español por Sergio

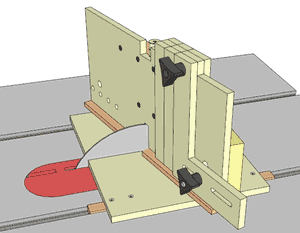

Tuve la idea para esta plantilla hace algún tiempo, pero no fue hasta hace poco que empecé a experimentar con su construcción. La idea era girar la pieza de trabajo sobre la hoja de la sierra para hacer los cortes en ángulo entre los dientes del ensamble de cola de milano.

Tuve la idea para esta plantilla hace algún tiempo, pero no fue hasta hace poco que empecé a experimentar con su construcción. La idea era girar la pieza de trabajo sobre la hoja de la sierra para hacer los cortes en ángulo entre los dientes del ensamble de cola de milano.

Usé algunos restos de contrachapado para construir una plantilla de prueba. Funcionó bastante bien, lo que me llevó a experimentar para construir una mejor.

Usé algunos restos de contrachapado para construir una plantilla de prueba. Funcionó bastante bien, lo que me llevó a experimentar para construir una mejor.

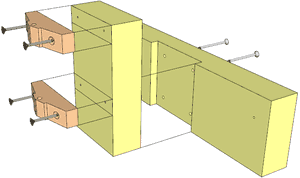

Después de mi pruebas iniciales diseñé una plantilla mejor en SketchUp basándome en lo que aprendí.

Después de mi pruebas iniciales diseñé una plantilla mejor en SketchUp basándome en lo que aprendí.

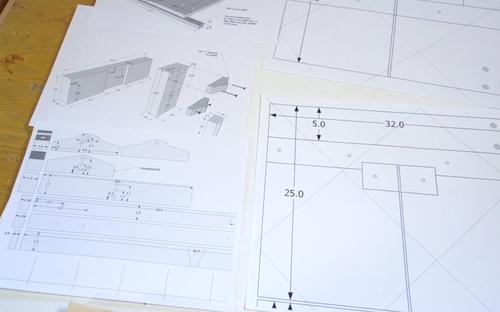

Hice planos a escala 1:1 de las partes de contrachapado. !Los planos impresos a escala 1:1 reducen realmente mucho la necesidad de medir cosas y los errores!

Para el contrachapado, empecé con un cuarto de hoja (2pies x 4pies) de 11mm de de contrachapado de abedul Báltico del Home Depot. Eso es material más que suficiente. Aquí estoy cortándolo, usando mi carro de escuadrar.

Para el contrachapado, empecé con un cuarto de hoja (2pies x 4pies) de 11mm de de contrachapado de abedul Báltico del Home Depot. Eso es material más que suficiente. Aquí estoy cortándolo, usando mi carro de escuadrar.

También usé algún trozo de madera de pino de construcción. Encuentro que la madera de construcción tiene que ser cepillada ligeramente en todas sus caras para dejarla igualada.

También usé algún trozo de madera de pino de construcción. Encuentro que la madera de construcción tiene que ser cepillada ligeramente en todas sus caras para dejarla igualada.

Cortando la ranura para el soporte de la parte pivotante de la plantilla para los dientes. Usé mi

carro de escuadrar pequeño

para cortarla mediante una serie de cortes. Uso la guía lateral de la sierra circular como tope a la derecha y un pequeño bloque de madera sujeto con un sargento al carro como tope a la izquierda.

Cortando la ranura para el soporte de la parte pivotante de la plantilla para los dientes. Usé mi

carro de escuadrar pequeño

para cortarla mediante una serie de cortes. Uso la guía lateral de la sierra circular como tope a la derecha y un pequeño bloque de madera sujeto con un sargento al carro como tope a la izquierda.

Realicé una serie de cortes para hacer una ranura de 2mm de profundidad para el listón guía de la base de la plantilla de dientes. Un juego de hojas de mortajar sería muy útil para esto, pero difícilmente vale la pena el tiempo que se necesita para ponerlas y quitarlas, así que ni me molesté.

Realicé una serie de cortes para hacer una ranura de 2mm de profundidad para el listón guía de la base de la plantilla de dientes. Un juego de hojas de mortajar sería muy útil para esto, pero difícilmente vale la pena el tiempo que se necesita para ponerlas y quitarlas, así que ni me molesté.

Hice un listón guía para que deslice en la ranura en T de la misma manera que lo hice para mi carro de escuadrar pequeño.

Se ajusta perfectamente. El listón se desliza fácilmente pero no se le aprecia ninguna holgura.

Hice un listón guía para que deslice en la ranura en T de la misma manera que lo hice para mi carro de escuadrar pequeño.

Se ajusta perfectamente. El listón se desliza fácilmente pero no se le aprecia ninguna holgura.

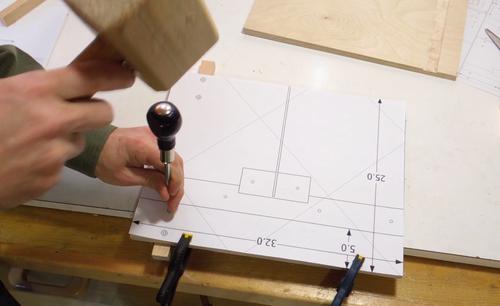

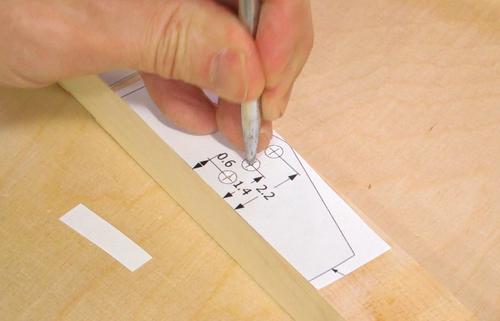

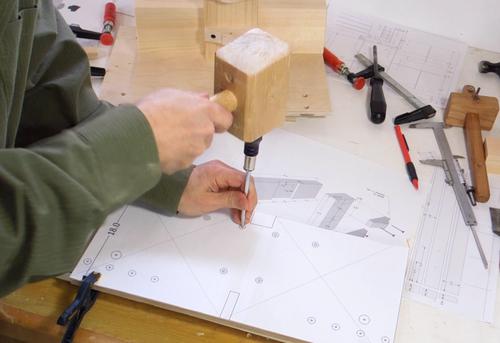

Lo siguiente que hice fue marcar la posición de los agujeros de montaje en la base. Coloqué mi plano impreso a escala 1:1 sobre la base, después usé un punzón para marcar la posición de los tornillos a través de la hoja.

Lo siguiente que hice fue marcar la posición de los agujeros de montaje en la base. Coloqué mi plano impreso a escala 1:1 sobre la base, después usé un punzón para marcar la posición de los tornillos a través de la hoja.

También marqué todas las posiciones de los agujeros en ambas bases, ya que estaba a ello.

Taladrando y avellanando los agujeros en ambas bases. Esto fue bastante rápido.

Taladrando y avellanando los agujeros en ambas bases. Esto fue bastante rápido.

Midiendo y pensando se suele ir un montón de tiempo, pero si tenemos 20 agujeros raros ya marcados en su posición, tener que solo taladrarlos y avellanarlos no lleva mucho tiempo.

¿Quién necesita una máquina fresadora CNC cuando ya tienes una CNC generadora de plantillas (también conocida como impresora de inyección de tinta)?

Haciendo con madera dura los bloques donde monta la parte pivotante para la plantilla de dientes. Estoy usando plantillas de papel a escala 1:1 para esto.

Haciendo con madera dura los bloques donde monta la parte pivotante para la plantilla de dientes. Estoy usando plantillas de papel a escala 1:1 para esto.

Taladrando los agujeros donde pivota la plantilla.

Taladrando los agujeros donde pivota la plantilla.

Los agujeros, tal como quedaron taladrados, resultaron muy ajustados para la varilla metálica que tengo. Así que dejé áspero el extremo de un trozo de varilla metálica con una amoladora y aquí la estoy usando como escariador para ensanchar los agujeros. Quiero un ajuste con la justa cantidad de fricción (sin holgura), pero que aún así sea posible insertar la varilla a mano.

Los agujeros, tal como quedaron taladrados, resultaron muy ajustados para la varilla metálica que tengo. Así que dejé áspero el extremo de un trozo de varilla metálica con una amoladora y aquí la estoy usando como escariador para ensanchar los agujeros. Quiero un ajuste con la justa cantidad de fricción (sin holgura), pero que aún así sea posible insertar la varilla a mano.

Ahora uniendo a la plantilla los bloques donde se monta la parte pivotante.

Ahora uniendo a la plantilla los bloques donde se monta la parte pivotante.

Las partes de pino se unen a la base desde abajo con tornillos para placa de yeso laminada.

Las partes de pino se unen a la base desde abajo con tornillos para placa de yeso laminada.

Ahora es momento para preparar el tablero al que se sujeta la pieza de trabajo. Este tablero tiene un buen número de agujeros que necesitan ser taladrados por lo que empecé sujetando la plantilla de papel a él y punzonando a través de la posición de todos los agujeros.

Ahora es momento para preparar el tablero al que se sujeta la pieza de trabajo. Este tablero tiene un buen número de agujeros que necesitan ser taladrados por lo que empecé sujetando la plantilla de papel a él y punzonando a través de la posición de todos los agujeros.

Luego taladré todos los agujeros. También hago esto para el respaldo de la plantilla para las colas.

Luego taladré todos los agujeros. También hago esto para el respaldo de la plantilla para las colas.

Añadiendo a los bloques de pivotación el eje y los bloques en los que se monta el respaldo. El eje estaba un poco duro de entrar, así que estoy golpeándolo con una maza de madera.

Añadiendo a los bloques de pivotación el eje y los bloques en los que se monta el respaldo. El eje estaba un poco duro de entrar, así que estoy golpeándolo con una maza de madera.

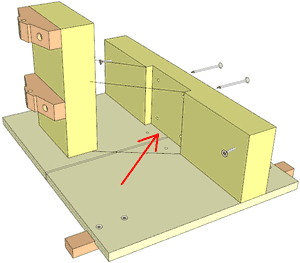

Me aseguré de que todos los bloques están en su sitio y luego sujeté con sargentos el respaldo a los bloques. El tablero vertical tiene que estar 2mm sobre la base, por lo que puse debajo algunas piezas de madera de 2mm de grueso para que hiciesen de espaciadores (en esta fotografía podéis ver a duras penas una de ellas, cerca del listón guía).

Me aseguré de que todos los bloques están en su sitio y luego sujeté con sargentos el respaldo a los bloques. El tablero vertical tiene que estar 2mm sobre la base, por lo que puse debajo algunas piezas de madera de 2mm de grueso para que hiciesen de espaciadores (en esta fotografía podéis ver a duras penas una de ellas, cerca del listón guía).

Después de marcar las localizaciones de los agujeros guía, lo volví a desmontar y taladré agujeros guía en los bloques donde se monta. Luego atornillé todo.

Se atornillan a la base dos tornillos para madera en ángulo para que funcionen como topes del ángulo que queremos. La parte ingeniosa es como los agujeros del tablero pivotante de contrachapado permiten que se giren los tornillos con un destornillador, pero cuando el contrachapado está girado contra el tornillo estos no se alinean, con lo que el tornillo actúa como tope para el ángulo de giro.

Se atornillan a la base dos tornillos para madera en ángulo para que funcionen como topes del ángulo que queremos. La parte ingeniosa es como los agujeros del tablero pivotante de contrachapado permiten que se giren los tornillos con un destornillador, pero cuando el contrachapado está girado contra el tornillo estos no se alinean, con lo que el tornillo actúa como tope para el ángulo de giro.

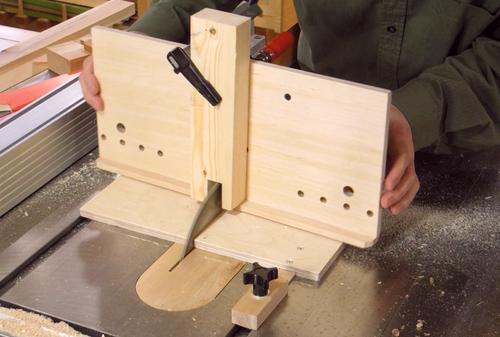

Primera prueba con la nueva plantilla. Estoy cortando una sola caja para una cola en una pieza de madera de 3.6cm de grueso. La plantilla no necesita madera tan grande, pero puede manejar piezas más gruesas, !por lo que podía también probar con esa!

Primera prueba con la nueva plantilla. Estoy cortando una sola caja para una cola en una pieza de madera de 3.6cm de grueso. La plantilla no necesita madera tan grande, pero puede manejar piezas más gruesas, !por lo que podía también probar con esa!

Comienzo realizando un corte con la plantilla girada en ambas direcciones, luego hago cortes a diferentes ángulos para comer el material. Después de eso muevo despacio la plantilla adelante y atrás sobre la hoja de la sierra mientras la pivoto para limpiar el fondo del corte.

Siguiente: Plantilla para las colas.