Ich fand bessere Schienen unter einer Platte für Computertaststuren in einen

Schreibtisch. Das war auch nicht ganz genau was ich benötigte, aber nahe Dran.

Ich fand bessere Schienen unter einer Platte für Computertaststuren in einen

Schreibtisch. Das war auch nicht ganz genau was ich benötigte, aber nahe Dran.

Zuerst wollte ich vollausfahrende Schubladenauszüge für die Scheibevorrichtung

verwenden. Da diese immer zweiteilig sind, dachte ich man könnte die Teile von

zwei Paaren so kombinieren das die äußeren Schubstücke für die seitliche

Bewegung, und die inneren Schlitten für die Vor- und Rückwärtsbewegung

fungieren. Außerdem dachte ich die Kugeln von beiden Paaren zu verwenden, um

die Sache etwas steifer zu machen.

Zuerst wollte ich vollausfahrende Schubladenauszüge für die Scheibevorrichtung

verwenden. Da diese immer zweiteilig sind, dachte ich man könnte die Teile von

zwei Paaren so kombinieren das die äußeren Schubstücke für die seitliche

Bewegung, und die inneren Schlitten für die Vor- und Rückwärtsbewegung

fungieren. Außerdem dachte ich die Kugeln von beiden Paaren zu verwenden, um

die Sache etwas steifer zu machen.

Dann vermaß ich die Schienen unter verschiedenen Bedingungen wie sie auf Druck

nachgaben und fand heraus das die Kugellagerschienen viel zu viel Spiel hatten.

Auch wäre der mittlere Teil der Schienen zu schwierig zu montieren gewesen, also

musste ich dieser Idee aufgeben.

Ich fand bessere Schienen unter einer Platte für Computertaststuren in einen

Schreibtisch. Das war auch nicht ganz genau was ich benötigte, aber nahe Dran.

Ich fand bessere Schienen unter einer Platte für Computertaststuren in einen

Schreibtisch. Das war auch nicht ganz genau was ich benötigte, aber nahe Dran.

Beide Hälften der Scheinen hatten Montagelaschen. Die Laschen für die äußeren

Teile der Schienen waren Punkt geschweißt. Die meisten der Schweißpunkte

konnte ich ausbohren, um die Befestigungslaschen zu entfernen ohne die Schienen

zu verbiegen

Nach dem aufbohren der Schweißpunkte habe die Bleche abgebrochen in dem ich

sie im Schaubstock einklemmte, die Schienen hin und her bewegte und sich das

Blech löste.

Nach dem aufbohren der Schweißpunkte habe die Bleche abgebrochen in dem ich

sie im Schaubstock einklemmte, die Schienen hin und her bewegte und sich das

Blech löste.

Die inneren Befestigungsbleche der Schienen habe ich mit einem Dremel

abgetrennt. Davon habe ich leider kein Foto.

Als nächstes bog ich die Schienen ein klein bisschen damit die Kugellager

strammer laufen, in dem ich sie im Schraubstock etwas einklemmte. Diese

Operation ist eine etwas pisselige Angelegenheit. Da die Schiene beim

zusammenpressen und entspannen zurückfedert, ist etwas mehr Druck auf die

Seiten erforderlich. Ich habe die Schienen geklemmt, entspannt und dann gesehen

wieweit die Kugeln in der neuen Passung laufen. Ich habe den Druck immer nur

wenig erhöht um sie nicht zu stramm einzustellen, da ein paralleles zurückdrücken

der Biegung sehr schwer gewesen wäre. Dieses wiederholte ich auf der ganzen

Länge der Schiene (immer nur auf Schraubstockbackenbreite), bis sie

einigermaßen spielfrei liefen.

Als nächstes bog ich die Schienen ein klein bisschen damit die Kugellager

strammer laufen, in dem ich sie im Schraubstock etwas einklemmte. Diese

Operation ist eine etwas pisselige Angelegenheit. Da die Schiene beim

zusammenpressen und entspannen zurückfedert, ist etwas mehr Druck auf die

Seiten erforderlich. Ich habe die Schienen geklemmt, entspannt und dann gesehen

wieweit die Kugeln in der neuen Passung laufen. Ich habe den Druck immer nur

wenig erhöht um sie nicht zu stramm einzustellen, da ein paralleles zurückdrücken

der Biegung sehr schwer gewesen wäre. Dieses wiederholte ich auf der ganzen

Länge der Schiene (immer nur auf Schraubstockbackenbreite), bis sie

einigermaßen spielfrei liefen.

Wie oben beschrieben besteht das Risiko bei dieser Prozedur das die Schienen zu

stark verbogen werden. Aber falls sie so eine Maschine bauen wollen müssen sie

sowieso

ein zusätzliches Paar Schienen kaufen, da extra Kugeln benötigt werden und daher

ist es kein Verlust falls Sie eine Schiene ruinieren.

Wie oben beschrieben besteht das Risiko bei dieser Prozedur das die Schienen zu

stark verbogen werden. Aber falls sie so eine Maschine bauen wollen müssen sie

sowieso

ein zusätzliches Paar Schienen kaufen, da extra Kugeln benötigt werden und daher

ist es kein Verlust falls Sie eine Schiene ruinieren.

Das Foto links zeigt die fertig geänderten Auszüge, zwei Schlitten mit Kugeln

bestückt. Mit zwei Schlitten besteht immer noch ein 15cm Verfahrweg ohne das die

Schlitten aus den Schienen kommen. Dieser Weg ist ausreichend für die

Langlochbohrmaschine.

Damit die Auszüge frei laufen, ohne sich zu verklemmen, müssen die Schienen

genau parallel montiert werden. Als Abstandhalter verwendete ich zwei Leisten der

gleichen Länge. Ich schnitt mir ein Brett und teilte es in zwei Streifen.

Damit die Auszüge frei laufen, ohne sich zu verklemmen, müssen die Schienen

genau parallel montiert werden. Als Abstandhalter verwendete ich zwei Leisten der

gleichen Länge. Ich schnitt mir ein Brett und teilte es in zwei Streifen.

Zum montieren der Schlitten musste ich neue Löcher bohren um sie mit

Senkkopfschrauben und Muttern auf der Platte zu befestigen, da die originalen

Punkte ja entfernt wurden.

Dieses Foto zeigt die fertig geänderten Schienen vor der Montage auf den Platten.

Die Befestigungsschrauben mussten vor dem zusammensetzen der Schienen

eingesetzt werden, da der Schlitten darüber fährt und ein nachträglicher Einbau

nicht möglich ist.

Noch eine fisselige Sache, da die Schrauben immer in den Schienen verkanten. Um dieses zu verhindern habe ich eine Mutter auf die Schrauben gedreht um den Schraubenkopf bündig zu halten. Diese entfernte ich wieder vor der Montage der Schienen auf den Platten.

Die Befestigungsschrauben werden von Muttern in der Gegenseite des Brettes

festegehalten. Diese sind in 18 mm tiefen Löchern versenkt. Sie sehen die Löcher

dafür im nächsten Foto.

Ein Teil der Vorbereitung war das entfernen der inneren Anschläge, so das ich die

Schienen öffnen konnte. Ohne Anschläge rutschen natürlich die Schlitten aus der

Führung. Eine kleine Holzschraube am Ende der Schiene fungiert als

Ersatzanschlag damit der Schlitten mit den Kugeln nicht aus den Führungen

wandert.

Ein Teil der Vorbereitung war das entfernen der inneren Anschläge, so das ich die

Schienen öffnen konnte. Ohne Anschläge rutschen natürlich die Schlitten aus der

Führung. Eine kleine Holzschraube am Ende der Schiene fungiert als

Ersatzanschlag damit der Schlitten mit den Kugeln nicht aus den Führungen

wandert.

Es war äußerst kniffelig die Schienen zu montieren. Sie müssen in der richtigen

Reihenfolge zusammen gebaut werden um eine Funktion zu gewährleisten. Wenn

ich zum Beispiel das untere Brett zuerst mit Auszügen bestückt hätte, wäre es

unmöglich gewesen die oberen Schienen an dem mittleren Brett zu schrauben, da

ich nicht mehr an die Unterseite des mittleren Brettes gekommen wäre. Also,

musste ich zuerst beide Auszüge an der mittleren Multiplexplatte befestigen, erst

dann konnte ich die äußeren Platten montieren.

Das Foto oben zeigt eine der seitlichen Auszüge vor der Montage auf der Grundplatte. Die zwei Schrauben auf der Grundplatte funktionieren als Seitenanschläge. Eine größere Schraube im oberen Teil stößt gegen diese Schrauben.

Die Muttern sind noch an den Befestigungsschrauben an den Auszügen in diesem

Foto. Diese mussten vor der Montage noch entfernt werden.

Das Einsetzen der Schrauben in die Platten war schwierig. Die Schrauben waren

lose in den Schienen, doch mussten sie alle auf ihre Löcher treffen. Die

Schraubenlöcher entsprachen nun genau dem Schraubendurchmesser, so das sie

vorher alle genau positioniert werden mussten.

Das Einsetzen der Schrauben in die Platten war schwierig. Die Schrauben waren

lose in den Schienen, doch mussten sie alle auf ihre Löcher treffen. Die

Schraubenlöcher entsprachen nun genau dem Schraubendurchmesser, so das sie

vorher alle genau positioniert werden mussten.

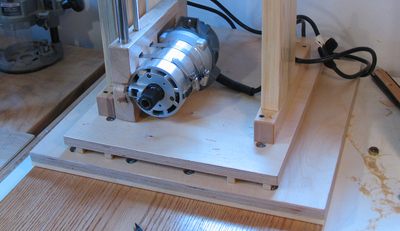

Dieses Foto zeigt den zusammengebauten Schiebetisch, der Fräsehalter ist hier

schon montiert. Es fehlen noch die Leisten zum verdecken der Schienen für den

Staubschutz.

Dieses Foto zeigt den zusammengebauten Schiebetisch, der Fräsehalter ist hier

schon montiert. Es fehlen noch die Leisten zum verdecken der Schienen für den

Staubschutz.

In diesem Foto sehen Sie die Staubschutzleisten neben den Schienen.

In diesem Foto sehen Sie die Staubschutzleisten neben den Schienen.

Auch die Seiteanschläge sind installiert. Die Handknöpfe links und rechts arretieren die Anschläge, diese begrenzen den Verfahrweg der Maschine. Das Ende ist an der seitwärts fahrenden Mittelplatte der Schiebevorrichtung befestigt.

Ich muss zugeben das ich die Sache nicht vollends im voraus durchdacht hatte. So

war der einzig logische Platz für die Seitenanschläge vor der Schiebevorrichtung,

welches unter dem Arbeitstisch liegt.

Der Platz war etwas knapp an den Anschlägen. Wenn die Schiebevorrichtung ganz

nach vorne und ganz an der Seite steht, überlappen sie die Arretierungsknöpfe.

Der Platz war etwas knapp an den Anschlägen. Wenn die Schiebevorrichtung ganz

nach vorne und ganz an der Seite steht, überlappen sie die Arretierungsknöpfe.

Deshalb konnte ich nicht die normalen Plastikbefestigungsknöpfe verwenden. Ich

fertigte mir selber aus 10mm Sperrholz ein Halterad und versenkte eine Zahnmutter,

damit war das Platzproblem gelöst, da das Feststellrad aus Holz viel flacher wurde.

Deshalb konnte ich nicht die normalen Plastikbefestigungsknöpfe verwenden. Ich

fertigte mir selber aus 10mm Sperrholz ein Halterad und versenkte eine Zahnmutter,

damit war das Platzproblem gelöst, da das Feststellrad aus Holz viel flacher wurde.

Die Holzdrehknöpfe funktionieren gut. Ich werde wahrscheinlich in Zukunft mehr solche Haltemuttern verwenden, denn die Plastik-Drehknöpfe sind nicht billig. Außerdem haben die Hölzernen einen guten Grip.