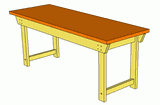

Как смастерить простой и крепкий верстак

Я уже публиковал статью об

изготовлении верстака такого типа, но не так давно я смастерил еще один такой же для своего друга Roland,

на этот раз снимая процесс изготовления на видео.

Также я решил что заодно опишу процесс более детально, используя картинки из видео.

Я уже публиковал статью об

изготовлении верстака такого типа, но не так давно я смастерил еще один такой же для своего друга Roland,

на этот раз снимая процесс изготовления на видео.

Также я решил что заодно опишу процесс более детально, используя картинки из видео.

Чтобы показать, что вам не нужна мастерская, полная инструментов, чтобы смастерить такой верстак, я использую лишь складной верстак (WorkMate), дешевую циркулярную пилу, ручную дрель, струбцины, уголок и стамеску.

Чистые и ровные перпендикулярные резы очень важны. Я сделал простой угольник (Т-образую направляющую)

для них, склеив обрезок фанеры с деревяшкой под углом 90°.

Скрепив струбциной угольник и заготовку (2х4 дюйма) я получаю отличный упор по которому можно вести пилу.

Чистые и ровные перпендикулярные резы очень важны. Я сделал простой угольник (Т-образую направляющую)

для них, склеив обрезок фанеры с деревяшкой под углом 90°.

Скрепив струбциной угольник и заготовку (2х4 дюйма) я получаю отличный упор по которому можно вести пилу.

Длина угольника точно соответствует расстоянию от края подошвы циркулярки до диска, таким образом я просто прикладываю его к линии отреза.

Скрепив заготовку (2х4 дюйма) и угольник я могу использовать обе руки чтобы вести циркулярку.

Скрепив заготовку (2х4 дюйма) и угольник я могу использовать обе руки чтобы вести циркулярку.

Я соединяю ножки c ребрами жесткости дюбелями.

Чтобы скрепить их струбцинами я подкладываю обрезки деревяшек к краю перпендикульного сочленения.

Я соединяю ножки c ребрами жесткости дюбелями.

Чтобы скрепить их струбцинами я подкладываю обрезки деревяшек к краю перпендикульного сочленения.

Также я добавляю саморезы к сочленению (я не делал так в прошлый раз, но они существенно

упрощают изготовление).

Саморезы помогают удержать детали на месте во время сверления отверстий под дюбели.

Предварительно сверлю хвостовик сверлом на 4мм (5/32 дюйма) для 18мм (7-дюймов) самореза.

Я вставляю сверло очень глубоко в патрон чтобы его можно было использовать как ограничитель,

так как хочу просверлить только верхнюю заготовку.

Также я добавляю саморезы к сочленению (я не делал так в прошлый раз, но они существенно

упрощают изготовление).

Саморезы помогают удержать детали на месте во время сверления отверстий под дюбели.

Предварительно сверлю хвостовик сверлом на 4мм (5/32 дюйма) для 18мм (7-дюймов) самореза.

Я вставляю сверло очень глубоко в патрон чтобы его можно было использовать как ограничитель,

так как хочу просверлить только верхнюю заготовку.

После предварительного сверления я закручиваю два длинных 75мм (3 люйма) самореза по гипсокартону.

После предварительного сверления я закручиваю два длинных 75мм (3 люйма) самореза по гипсокартону.

Врутив заморезы, я сверлю два 16мм (5/8" дюйма) отверстия для дюбелей.

Так как я сверлю обе детали разом, отверстия будут совпадать даже если я просверлю немного криво.

Врутив заморезы, я сверлю два 16мм (5/8" дюйма) отверстия для дюбелей.

Так как я сверлю обе детали разом, отверстия будут совпадать даже если я просверлю немного криво.

Чтобы добиться бОльшей глубины сверления, я вставляю биту в патрон не очень глубоко.

Прежде чем вклеивать дюбели я разобрал соединения и промазал клеем поверхности сочленения.

Не уверен что это сильно поможет, но совершенно точно не повредит!

Прежде чем вклеивать дюбели я разобрал соединения и промазал клеем поверхности сочленения.

Не уверен что это сильно поможет, но совершенно точно не повредит!

Я использовал деревянную лопаточку чтобы распределить клей по всей повехности внутри отверстия

и по дюбелю. Затем дюбели вставляются в отверстия. Сочленение получилось очень плотное, так что пришлось

вбивать дюбели молотком!

Я использовал деревянную лопаточку чтобы распределить клей по всей повехности внутри отверстия

и по дюбелю. Затем дюбели вставляются в отверстия. Сочленение получилось очень плотное, так что пришлось

вбивать дюбели молотком!

Два горизонтальных ребра соединены с одной ножной, отверстия во второй ножке уже просверлены.

Я разбираю соединение чтобы промазать сочленения клеем прежде чем окончательно обратно и забить дюбели.

Два горизонтальных ребра соединены с одной ножной, отверстия во второй ножке уже просверлены.

Я разбираю соединение чтобы промазать сочленения клеем прежде чем окончательно обратно и забить дюбели.

Избытки выдавленного клея могут выглядеть неряшливо. Лучше всего посыпать вытекший клей опилками,

они впитают клей и предотвратят его растекание.

Избытки выдавленного клея могут выглядеть неряшливо. Лучше всего посыпать вытекший клей опилками,

они впитают клей и предотвратят его растекание.

Стамеска отличный инструмент чтобы соскрести впитавшие клей опилки и ровно срезать оставшуюся часть дюбеля, если это необходимо.

Закрепление на дюбели - самая сложная часть. Если вы не готовы к этому, я советую использовать 4 или 6 самореза по гипсокартону на 75 - ~85мм (3 или 3.5 дюйма) вместо двух саморезов и двух дюбелей. Просверлите сквозное отверстие 4мм (5/32 дюйма) для самореза в ножке и направляющее 2.5мм (3/32 дюйма) в вертикальном ребре чтобы уменьшить шанс раскола дерева от большого количества саморезов.

Закончив с ножками, посмотрим как конструкция выглядит в целом.

Закончив с ножками, посмотрим как конструкция выглядит в целом.

Далее мне нужно сделать пропилы в горизонтальных направляющих. Они не являются обязательнными, но делаются для более надежного соединения с ножками.

Я выставляю глубину пропила примерено в одну треть толщины направляющей.

Я выставляю глубину пропила примерено в одну треть толщины направляющей.

Двумя линиями я отмечаю где должен быть пропил. Я выставляю шаблон немного позади первого пропила,

учитывая таким образом толщину лезвия, в то время как с другой стороны я выставляю шаблон точно по

разметке.

Двумя линиями я отмечаю где должен быть пропил. Я выставляю шаблон немного позади первого пропила,

учитывая таким образом толщину лезвия, в то время как с другой стороны я выставляю шаблон точно по

разметке.

Я выполняю пропил с каждой стороны, используя направляющую, затем несколько пропилов между ними "на глазок".

Я выполняю пропил с каждой стороны, используя направляющую, затем несколько пропилов между ними "на глазок".

Молотком сбиваю большую часть дерева между пропилами...

Молотком сбиваю большую часть дерева между пропилами...

...затем окончательно зачищаю выемку стамеской. Острая стамеска делает такую задачу существенно проще.

...затем окончательно зачищаю выемку стамеской. Острая стамеска делает такую задачу существенно проще.

Также я отрезаю нижние углы направляющих под 45 градусов, строго из эстетических соображений. Разметку наношу угольником, но рез выполняю от руки.

Также я отрезаю нижние углы направляющих под 45 градусов, строго из эстетических соображений. Разметку наношу угольником, но рез выполняю от руки.

Чтобы проще было присоединить крышку стола я приклеиваю несколько брусков (1.5x1.5x8 дюйма) к

направляющим. Я использовал обрезки досок 2х4 дюйма.

Чтобы проще было присоединить крышку стола я приклеиваю несколько брусков (1.5x1.5x8 дюйма) к

направляющим. Я использовал обрезки досок 2х4 дюйма.

Вы также можете использовать глухие отверстия (pocket holes), но у меня нет специального приспособления (pocket hole jig) для этого, поэтому прикрепить бруски было проще.

Далее предварительно просверливаем отвестия для саморезов чтобы закрепить направляющие.

Я использую для этого сверло на 4мм (5/32 дюйма).

Далее предварительно просверливаем отвестия для саморезов чтобы закрепить направляющие.

Я использую для этого сверло на 4мм (5/32 дюйма).

Затем прикручиваем направляющие. Куда проще это сделать когда верстак лежит на боку!

Затем прикручиваем направляющие. Куда проще это сделать когда верстак лежит на боку!

Мне предлагали также спиливать нижнюю часть ножек, чтобы горизональные ребра опирались на пол и помогали держать направляющие. Однако это усложнит процесс изготовления и ослабит дюбельные соединения. На мой взгляд саморезы вполне держат вертикальную нагрузку.

После этого вкручиваем саморезы в крышку стола через отверстия снизу.

После этого вкручиваем саморезы в крышку стола через отверстия снизу.

Крышла стола - старая деревянная дверь, одна из тех моделей из 1950-х, когда они все ще использовали 6мм (1/4 дюйма) фанеру для наружной облицовки. Она весьма тяжелая и достаточно прочная чтобы прикрутить к ней тиски.

Современные межкомнатные двери двери слишком хрупкие чтобы использоваться их как крышки стола, однако цельные наружные подходят для крышки верстака даже лучше.

Последний раз когда я мастерил один из таких верстаков, я прикрутил дверь саморезами сверху, однако в тот раз у друга была фанера которую он хотел закрупить поверх. Поэтому в этот раз я решил что будет лучше прикрутить дверь саморезами снизу.

Верстак выгружен у моего друга Ronald'а. Хороший свет и белые стены создают разительное другую картинку!

Я совершенно точно рад что решил построить его в своей мастерской а потом привезти.

Верстак выгружен у моего друга Ronald'а. Хороший свет и белые стены создают разительное другую картинку!

Я совершенно точно рад что решил построить его в своей мастерской а потом привезти.

See also:

Quickie workbench

Quickie workbenchwith the pantorouter

Mattias Karlsson's workbench project

Mattias Karlsson's workbench project Kevin's knock-down

Kevin's knock-downworkbench

Back to my Woodworking website.

Beginning woodworking

Beginning woodworking Workbench plans

Workbench plans Drawers for the

Drawers for the Making sawhorses

Making sawhorses Making shelves

Making shelves Another workbench

Another workbench Building a simple table

Building a simple table