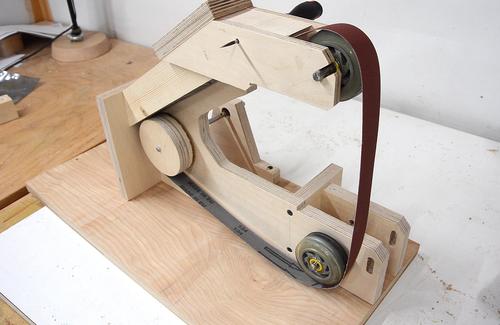

Lijadora de banda casera de 1"x42"

Compré esta lijadora de banda de 1"x30" en Canadian Tire hace unos años, y es

bastante práctica.

Pero tiene algunas cosas que no me gustan. Cuando lijo trozos grandes,

a menudo toco la parte de atrás de la lijadora. Además, nunca consigo del todo que la tira de lija

discurra por el centro de la platina, y corre demasiado. Así que pensé que podría construir una mejor.

Compré esta lijadora de banda de 1"x30" en Canadian Tire hace unos años, y es

bastante práctica.

Pero tiene algunas cosas que no me gustan. Cuando lijo trozos grandes,

a menudo toco la parte de atrás de la lijadora. Además, nunca consigo del todo que la tira de lija

discurra por el centro de la platina, y corre demasiado. Así que pensé que podría construir una mejor.

Lo que hizo que empezara fue un experimento donde conseguí aplanar la cara exterior de

las ruedas de unos patines en la sierra de mesa. Así, aplanados, podrían ser las ruedas

de una lijadora de banda. Supuse que sería un proyecto rápido.

Lo que hizo que empezara fue un experimento donde conseguí aplanar la cara exterior de

las ruedas de unos patines en la sierra de mesa. Así, aplanados, podrían ser las ruedas

de una lijadora de banda. Supuse que sería un proyecto rápido.

Pero después empecé a pensar en varios aspectos del diseño : Cómo ajustar la alineación, cómo ajustar la tensión, etc.

Para calcularlo, esbocé un primer modelo en CAD, que después se volvió bastante detallado.

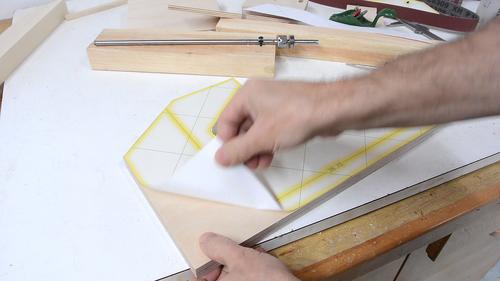

Después imprimí todas las partes a escala 1:1 para cortarlas en la

sierra de mesa a partir del modelo en el ordenador utilizando mi

programa BigPrint .

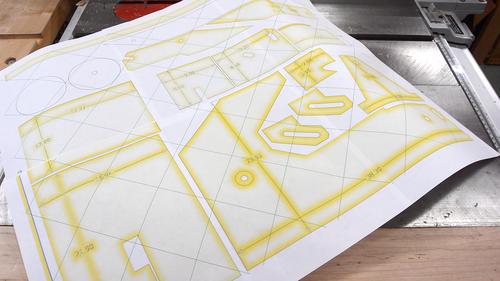

Para calcularlo, esbocé un primer modelo en CAD, que después se volvió bastante detallado.

Después imprimí todas las partes a escala 1:1 para cortarlas en la

sierra de mesa a partir del modelo en el ordenador utilizando mi

programa BigPrint .

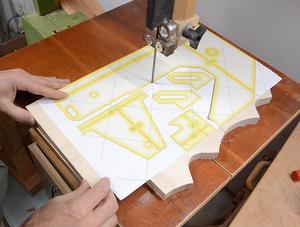

Tengo que decir que, aún teniendo una máquina CNC, cortaría igualmente las piezas con la sierra de cinta o banda. Puedo aprovechar restos de madera que tengo, dejar menos separación entre las piezas, y la sierra de cinta corta el contrachapado de 18 mm literalmente diez veces más rápido de lo que una máquina CNC lo haría.

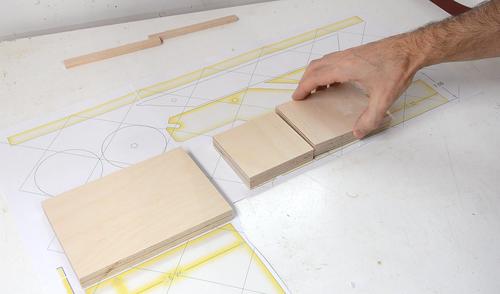

Corto las partes rectangulares en la sierra de mesa sin pegarle las plantillas.

Cuando las formas son simples (como piezas rectangulares), es más fácil transferir las medidas

que pegar una plantilla y tener que despegarla después.

Corto las partes rectangulares en la sierra de mesa sin pegarle las plantillas.

Cuando las formas son simples (como piezas rectangulares), es más fácil transferir las medidas

que pegar una plantilla y tener que despegarla después.

Comprobé que tenía cada parte con su medida correcta colocándolas sobre la plantilla.

Hay algunas ranuras que hay que taladrar. Las ejecuto haciendo una serie de agujeros

con una broca y taladrando después entre los agujeros, pero se podría usar

una sierra de marquetería, una sierra de calar o una escopleadora en este caso.

Hay algunas ranuras que hay que taladrar. Las ejecuto haciendo una serie de agujeros

con una broca y taladrando después entre los agujeros, pero se podría usar

una sierra de marquetería, una sierra de calar o una escopleadora en este caso.

Aquí estoy despegando la plantilla después del corte. Sólo está pegada con pegamento

de barra, así que sale fácilmente.

Aquí estoy despegando la plantilla después del corte. Sólo está pegada con pegamento

de barra, así que sale fácilmente.

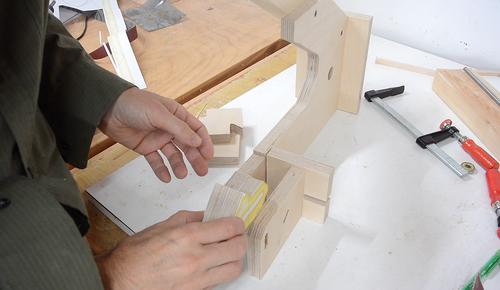

Aquí me preparo para construir el brazo que sostiene la rueda superior.

Aquí me preparo para construir el brazo que sostiene la rueda superior.

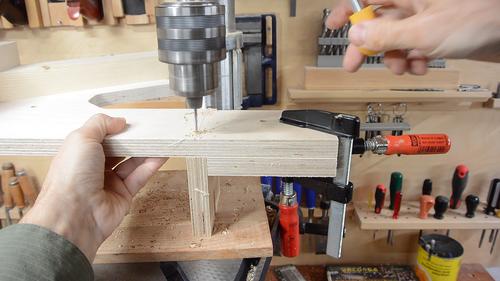

Sujeto las piezas en su sitio y después taladro el agujero guía a través de ambas piezas para que los agujeros estén perfectamente alineados.

Esta pieza se pegará en su lugar cuando llegue el momento, así que de momento sólo voy a

atornillarla por si necesito realizar cambios posteriormente.

Esta pieza se pegará en su lugar cuando llegue el momento, así que de momento sólo voy a

atornillarla por si necesito realizar cambios posteriormente.

Una pieza de contrachapado va en la parte de atrás para sujetarla. Alinearlo y atornillarlo

a través de ambas piezas habría resultado muy complicado, así que marco con precisión los agujeros

en ambas puezas, taladro agujeros que me servirán de guía y alineo las piezas

según las atornillo juntas.

Una pieza de contrachapado va en la parte de atrás para sujetarla. Alinearlo y atornillarlo

a través de ambas piezas habría resultado muy complicado, así que marco con precisión los agujeros

en ambas puezas, taladro agujeros que me servirán de guía y alineo las piezas

según las atornillo juntas.

Así es como queda el soporte en su parte frontal, con el espacio justo

para que las dos piezas que sujeto encajen entre las dos partes de contrachapado

del marco.

Así es como queda el soporte en su parte frontal, con el espacio justo

para que las dos piezas que sujeto encajen entre las dos partes de contrachapado

del marco.

Utilicé algunas piezas extra de contrachapado como separadores para ensamblar las piezas y marcar el sitio de los agujeros, de manera que se conservara el espacio necesario para la pieza que va en medio.

Tengo que decir que es mucho más fácil de apreciar cómo hago todo esto en el vídeo al principio de la página.

Dos partes del marco necesitan alargarse hacia delante la misma cantidad.

Utilizo parte del marco, anclado a la pieza más grande

como un separador para alinearlas mientras taladro un nuevo agujero

guía para atornillar la siguiente pieza.

De nuevo, todo se aprecia mejor en el vídeo de construcción.

Dos partes del marco necesitan alargarse hacia delante la misma cantidad.

Utilizo parte del marco, anclado a la pieza más grande

como un separador para alinearlas mientras taladro un nuevo agujero

guía para atornillar la siguiente pieza.

De nuevo, todo se aprecia mejor en el vídeo de construcción.

Después de taladrar los agujeros pilotos, agrando los agujeros en las piezas que

van atornilladas de manera que la rosca de los tornillos termine de

rematar los agujeros. Esto hace que los tornillos aprieten las piezas de verdad.

Después de taladrar los agujeros pilotos, agrando los agujeros en las piezas que

van atornilladas de manera que la rosca de los tornillos termine de

rematar los agujeros. Esto hace que los tornillos aprieten las piezas de verdad.

Upper wheel mount

La montura de la rueda superior es delicada de hacer porque los lados de ella deben estar

perfectamente alineados y atornillados.

La montura de la rueda superior es delicada de hacer porque los lados de ella deben estar

perfectamente alineados y atornillados.

Utilizo un recorte que es de la misma anchura que la montura de la rueda superior, más dos piezas de papel para espaciarlo todo a la distancia correcta para que encaje dicha montura posteriormente. Lo compruebo varias veces para asegurarme de que las piezas están alineadas correctamente cuando las sujeto entre sí.

Con dichas piezas alineadas perfectamente y en su sitio, puedo sujetarlas con sargentos.

Con dichas piezas alineadas perfectamente y en su sitio, puedo sujetarlas con sargentos.

Después posiciono la montura de la rueda superior en su sitio, y taladro agujeros guía atravesándola

y en sus lados. Sólo hago dos agujeros en un primer momento.

Después posiciono la montura de la rueda superior en su sitio, y taladro agujeros guía atravesándola

y en sus lados. Sólo hago dos agujeros en un primer momento.

Es momento ahora de colocar tornillos en estos dos agujeros para mantener las piezas alineadas y ejecutar el resto de agujeros guía.

Después de esto ensancho los agujeros guía de la montura de la rueda superior para aclarar el camino a los tornillos, y avellano los agujeros para acomodar la cabeza de los tornillos.

Y aquí monto y atornillo de nuevo toda la montura superior.

Y aquí monto y atornillo de nuevo toda la montura superior.

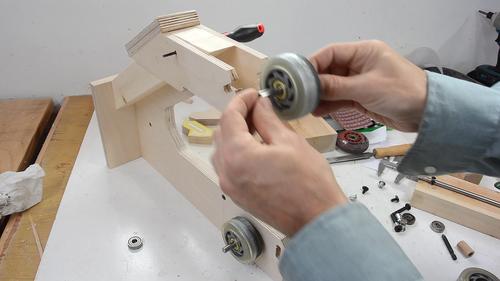

La montura de la rueda superior pivota sobre el brazo en el que va montada gracias a un eje.

Aquí sólo estoy usando un destornillador para comprobar que todo está correcto.

La montura de la rueda superior pivota sobre el brazo en el que va montada gracias a un eje.

Aquí sólo estoy usando un destornillador para comprobar que todo está correcto.

Al final, tuve que hacer más ajustes para conseguir una mejor alineación, utilizando una lima para corregir ligeramente las ranuras donde descansa el eje que soporta la rueda superior.

Poleas tensoras

Monté una pieza de madera con un eje incrustado para hacer unos primeros cortes

sobre la rueda de los patines y eliminar su parte más exterior. Podría haberme saltado

este paso, pero me preocupaba que la goma de la rueda tuviera incrustados en su parte

exterior granos de arena, de manera que quité dicha parte con la ayuda de la

sierra de banda.

Monté una pieza de madera con un eje incrustado para hacer unos primeros cortes

sobre la rueda de los patines y eliminar su parte más exterior. Podría haberme saltado

este paso, pero me preocupaba que la goma de la rueda tuviera incrustados en su parte

exterior granos de arena, de manera que quité dicha parte con la ayuda de la

sierra de banda.

Después hago girar la rueda sobre la cuchilla en movimiento para que adquiera una

forma perfectamente cilíndrica. (Para ello movía la rueda lentamente hacia delante

sobre la cuchilla en funcionamiento a la vez que le imprimía un giro con la mano

a la rueda, de manera que se obtuviera una forma cilíndrica plana y perfecta).

Después hago girar la rueda sobre la cuchilla en movimiento para que adquiera una

forma perfectamente cilíndrica. (Para ello movía la rueda lentamente hacia delante

sobre la cuchilla en funcionamiento a la vez que le imprimía un giro con la mano

a la rueda, de manera que se obtuviera una forma cilíndrica plana y perfecta).

Después de eso, le hice una corona a la rueda. Utilizando el mismo procedimiento,

biselé las dos caras de la rueda. Para ello acerqué la rueda a la cuchilla, pero

sin pasarla del todo, sólo lo justo para dar forma al bisel. Primero por un lado

y luego por el otro.

Después de eso, le hice una corona a la rueda. Utilizando el mismo procedimiento,

biselé las dos caras de la rueda. Para ello acerqué la rueda a la cuchilla, pero

sin pasarla del todo, sólo lo justo para dar forma al bisel. Primero por un lado

y luego por el otro.

Una rueda va en la parte de abajo...

Una rueda va en la parte de abajo...

Rueda motriz y polea

La rueda motriz debe ir fijada al eje de transmisión. Es más fácil hacerla de

contrachapado que adaptar una rueda de patines para este cometido. Pegué una

pieza de 18 mm de espesor con otra de 6 mm para tener una pieza de una anchura

total de 24 mm (Aunque sería más conveniente que hubiera sido ligeramente

más gruesa).

La rueda motriz debe ir fijada al eje de transmisión. Es más fácil hacerla de

contrachapado que adaptar una rueda de patines para este cometido. Pegué una

pieza de 18 mm de espesor con otra de 6 mm para tener una pieza de una anchura

total de 24 mm (Aunque sería más conveniente que hubiera sido ligeramente

más gruesa).

Uso una barra de 8 mm para fabricar el eje de transmisión, pero podría usarse una barra más gruesa, siempre y cuando se tuviera rodamientos que encajaran con precisión en dicha barra. Podría usarse también un casquillo de bronce o una pieza de madera de arce tratada como tope para la barra. Sorprendentemente, los soportes y los cojinetes de madera duran bastante.

Le di un acabado áspero a un extremo de la barra con la amoladora. También añadí un pequeño bisel en el extremo.

Después introduje con la ayuda de un mazo la barra en un agujero que es 0.5 mm o sobre 1/32 más

pequeño que dicha barra. Esto fija bastante bien la rueda a la barra.

Después introduje con la ayuda de un mazo la barra en un agujero que es 0.5 mm o sobre 1/32 más

pequeño que dicha barra. Esto fija bastante bien la rueda a la barra.

Utilicé el mismo procedimiento para dar una perfecta forma redonda al disco que empleé

con las ruedas de los patines en la sierra de mesa, si bien esta vez estoy haciendo girar

la rueda moviendo la barra, en lugar de tocar la rueda directamente.

Utilicé el mismo procedimiento para dar una perfecta forma redonda al disco que empleé

con las ruedas de los patines en la sierra de mesa, si bien esta vez estoy haciendo girar

la rueda moviendo la barra, en lugar de tocar la rueda directamente.

De igual manera, le hago una corona a la rueda motriz. Pero ahora, en vez de desmontar y

voltear la rueda para cortar el otro lado, paso el disco al otro lado de la sierra por

arriba para poder cortar instantáneamente el bisel que cae por el lado de la barra.

De igual manera, le hago una corona a la rueda motriz. Pero ahora, en vez de desmontar y

voltear la rueda para cortar el otro lado, paso el disco al otro lado de la sierra por

arriba para poder cortar instantáneamente el bisel que cae por el lado de la barra.

Puedes estar pensando que podía haber usado un torno, pero habría sido complicado montar la rueda lo suficientemente centrada. Al hacer girar la rueda sobre su eje, puedo asegurarme de que la cara exterior de la rueda es exactamente concéntrica con la barra. Incluso si la rueda hubiera sido montada al principio con un ligero desfase con respecto a su centro real, al repasarla en la sierra de mesa, el filo de la rueda sería ahora el adecuado.

Es preciso añadir otra polea en el otro extremo de la barra, y esta polea necesita

ser extraíble de manera que se pueda montar la lijadora en condiciones.

Es preciso añadir otra polea en el otro extremo de la barra, y esta polea necesita

ser extraíble de manera que se pueda montar la lijadora en condiciones.

Taladré un agujero de manera que la barra encajara de manera firme en él, pero que a la vez permite sacar la barra sólo con las manos. Le hice una muesca a la polea en un lado del agujero y otra muesca en un lado de la barra con una amoladora.

Con la barra insertada en la polea, y ambas muescas alineadas, clavé un clavo en ese espacio para que actuara de cuña e impidiera que saliera la rueda.

Ahora corto el disco que acabará siendo la polea en la sierra de mesa para darle forma

redonda. Es la misma técnica que antes, pero ahora estoy usando un taladro para hacer

girar la barra.

Ahora corto el disco que acabará siendo la polea en la sierra de mesa para darle forma

redonda. Es la misma técnica que antes, pero ahora estoy usando un taladro para hacer

girar la barra.

Lo siguiente es cortar la muesca en forma de V en la sierra de mesa. Corté un bloque

con una hendidura en forma de V para apoyarlo en mi mesa de manera que pudiera

posicionar la polea en su sitio, precisamente, y sin acercar más de lo necesario mis

dedos a la cuchilla. Esto funcionó bien, pero ahora necesito los lados de la ranura

en ángulo para que acojan correctamente la correa en V.

Lo siguiente es cortar la muesca en forma de V en la sierra de mesa. Corté un bloque

con una hendidura en forma de V para apoyarlo en mi mesa de manera que pudiera

posicionar la polea en su sitio, precisamente, y sin acercar más de lo necesario mis

dedos a la cuchilla. Esto funcionó bien, pero ahora necesito los lados de la ranura

en ángulo para que acojan correctamente la correa en V.

No tuve ningún problema, pero déjame advertirte, lector, de que este no es un procedimiento particularmente seguro. Mantén tus manos alejadas de la cuchilla. Y asegúrate de mover la barra con un taladro, ¡no a mano! Y usa una guía deslizante.

Para cortar los bordes inclinados de la polea, incliné la hoja de la sierra 20 grados

y corté un lado.

Para cortar los bordes inclinados de la polea, incliné la hoja de la sierra 20 grados

y corté un lado.

Después moví el bloque y el taladro al otro lado de la hoja y corté el bisel restante. En este último paso hice funcionar el taladro en sentido inverso para que el giro de la polea no se combinara y sumara con el giro de la hoja de la sierra.

Podría haber hecho todo esto cambiando de lado la polea en la barra, pero mover todo al otro lado era más fácil.

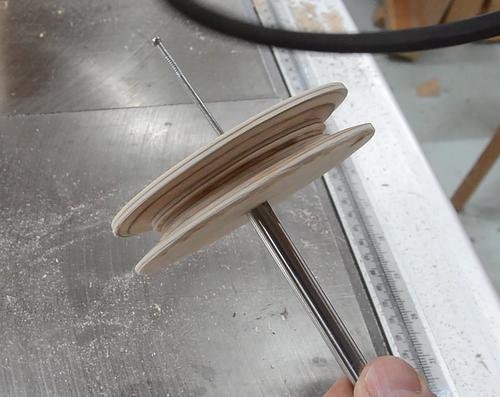

La polea terminada. Corté el acanalado en un primer momento más ancho de la cuenta,

pero aún así debería funcionar. Si encuentro problemas, siempre puedo hacer otra polea.

La polea terminada. Corté el acanalado en un primer momento más ancho de la cuenta,

pero aún así debería funcionar. Si encuentro problemas, siempre puedo hacer otra polea.

La polea necesita ir en el otro extremo de la barra que ya tiene la rueda motriz de manera

permanente. Para ello hago una muesca en dicho extremo para introducir una cuña que calce

la polea por ese lado exterior.

La polea necesita ir en el otro extremo de la barra que ya tiene la rueda motriz de manera

permanente. Para ello hago una muesca en dicho extremo para introducir una cuña que calce

la polea por ese lado exterior.

En la imagen de la derecha se aprecia cómo he colocado la barra entre dos piezas de madera dura para sujetarla en el tornillo de banco, y a la vez utilizo una de las dos piezas de madera para guiar la amoledora al hacer la muesca en la barra.

Este extremo de la barra tiene una parte achaflanada debido a su uso original, así que ya cortaré esa parte después.

Montando el eje de transmisión

Antes de montar el eje de transmisión, tuve que montar y fijar el marco de la lijadora sobre su

base de contrachapado. Empecé colocando el marco sobre la base, marcando su contorno

sobre ésta, y haciendo algunos agujeros desde la parte de arriba para ver dónde iban los tornillos

y después fijé con sargentos el marco a la base.

Antes de montar el eje de transmisión, tuve que montar y fijar el marco de la lijadora sobre su

base de contrachapado. Empecé colocando el marco sobre la base, marcando su contorno

sobre ésta, y haciendo algunos agujeros desde la parte de arriba para ver dónde iban los tornillos

y después fijé con sargentos el marco a la base.

Después volqué la base y taladré agujeros guía para atornillar el marco y la base desde la parte inferior de la base.

Necesito montar el soporte del eje de transmisión principal de manera que el eje quede

perpendicular con respecto al marco de la lijadora. Dibujé una línea a lápiz en

la base y posicioné el soporte para alinear el eje de transmisión a ojo.

Necesito montar el soporte del eje de transmisión principal de manera que el eje quede

perpendicular con respecto al marco de la lijadora. Dibujé una línea a lápiz en

la base y posicioné el soporte para alinear el eje de transmisión a ojo.

Ahora, pensándolo, supongo que podría haber sujetado simplemente la escuadra contra el eje y haberlo alineado de esa manera.

Aquí pongo el cinturón de lija en la lijadora. Incluso con todas las piezas en posición de máxima tensión,

la lija no estaba tensa del todo. Parece que hice las ruedas más pequeñas de lo que calculé.

Aquí pongo el cinturón de lija en la lijadora. Incluso con todas las piezas en posición de máxima tensión,

la lija no estaba tensa del todo. Parece que hice las ruedas más pequeñas de lo que calculé.

Solucioné el problema en mi lijadora desatornillando el brazo superior, moviéndolo unos

6 mm según un eje perpendicular a la base de la lijadora como se ve en la imagen, y atornillándolo de nuevo.

Solucioné el problema en mi lijadora desatornillando el brazo superior, moviéndolo unos

6 mm según un eje perpendicular a la base de la lijadora como se ve en la imagen, y atornillándolo de nuevo.

Utilicé arandelas entre la rueda motriz y el marco para mantener la distancia adecuada, así que aquí estoy

lubricándolas con aceite.

Utilicé arandelas entre la rueda motriz y el marco para mantener la distancia adecuada, así que aquí estoy

lubricándolas con aceite.

Un pequeño cojinete y un bloque de madera atornillado a la barra la mantendrán en su posición

en el otro lado.

Un pequeño cojinete y un bloque de madera atornillado a la barra la mantendrán en su posición

en el otro lado.

En el marco de madera se aprecia cómo un pequeño tornillo evita que el cojinete se salga del marco.

Por último añado la polea al extremo de la barra. Utilicé un pequeño tornillo como cuña para que fijara la polea, pero permitiera quitarla fácilmente en caso de ser necesario.

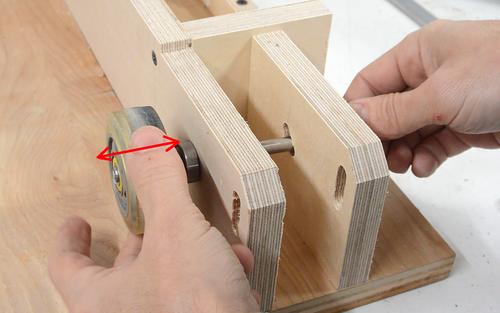

También era preciso evitar que la polea tensora de abajo se moviera libremente a derecha e izquierda.

Hice algunos espaciadores de contrachapado de abedul de 6 mm de ancho (1/4") con agujeros un poco más pequeños de lo necesario.

Después puse uno en cada lado de la rueda (Tuve que meter la barra en los espaciadores y la rueda ayudándome de un mazo).

Es preciso asegurarse de que la rueda no queda estrujada entre los dos espaciadores.

También era preciso evitar que la polea tensora de abajo se moviera libremente a derecha e izquierda.

Hice algunos espaciadores de contrachapado de abedul de 6 mm de ancho (1/4") con agujeros un poco más pequeños de lo necesario.

Después puse uno en cada lado de la rueda (Tuve que meter la barra en los espaciadores y la rueda ayudándome de un mazo).

Es preciso asegurarse de que la rueda no queda estrujada entre los dos espaciadores.