Lijadora de banda casera de 1"x42" Parte 2

Vuelve a la parte 1

Ajuste de la alineación

En principio, tenía un método diferente para ajustar la alineación (puedes verlo

en el vídeo de construcción), pero era complicado de ajustar e interfería con la

conexión de un extractor de polvo en el lado derecho.

En principio, tenía un método diferente para ajustar la alineación (puedes verlo

en el vídeo de construcción), pero era complicado de ajustar e interfería con la

conexión de un extractor de polvo en el lado derecho.

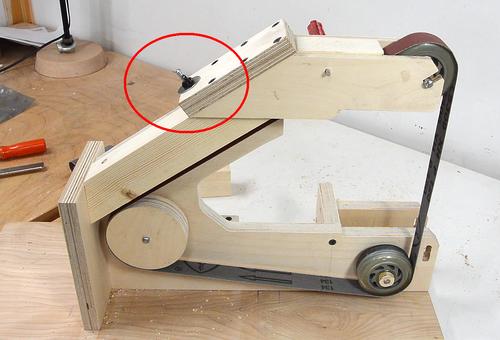

El mecanismo mejorado utiliza una varilla roscada larga, con un pomo de agarre de madera en su extremo frontal.

Un bloque de madera está colocado contra la barra roscada y se empuja mediante el pomo

de agarre de la parte frontal. Cuando giro este pomo en el sentido de las agujas del

reloj, la alineación de la banda cambia hacia la derecha.

Un bloque de madera está colocado contra la barra roscada y se empuja mediante el pomo

de agarre de la parte frontal. Cuando giro este pomo en el sentido de las agujas del

reloj, la alineación de la banda cambia hacia la derecha.

Tensor de la banda

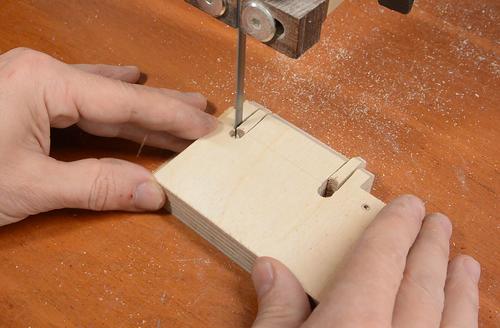

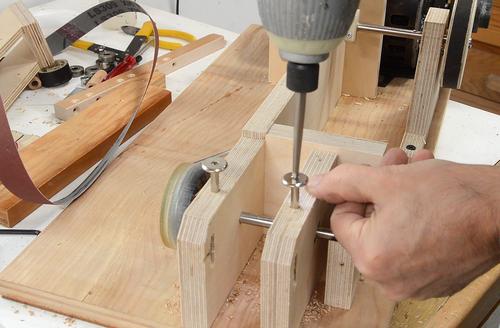

El brazo de la montura de la rueda superior necesita un agujero en su parte posterior.

Este agujero es aproximadamente 1/32" ó 0.5 mm más pequeño que la varilla roscada

que estoy utilizando.

El brazo de la montura de la rueda superior necesita un agujero en su parte posterior.

Este agujero es aproximadamente 1/32" ó 0.5 mm más pequeño que la varilla roscada

que estoy utilizando.

Utilizo un bloque de madera con una muesca en forma de V en su extremo como guía para asegurarme de que el agujero es perpendicular a la madera. De esta manera era más fácil que desmontando la máquina. Con suerte, tú habrás hecho este agujero antes de montar tu lijadora.

Apreté dos tuercas entre sí en la varilla roscada para que quedaran fijas y después utilicé una llave de

vaso en mi taladro para introducir la varilla roscada en la madera (Puedes utilizar

también una llave inglesa, pero eso llevaría mucho más tiempo)

Apreté dos tuercas entre sí en la varilla roscada para que quedaran fijas y después utilicé una llave de

vaso en mi taladro para introducir la varilla roscada en la madera (Puedes utilizar

también una llave inglesa, pero eso llevaría mucho más tiempo)

Después utilicé dos alicates para aflojar una tuerca respecto a la otra y poder retirarlas de la varilla.

Una palometa o tuerca mariposa y una arandela en la varilla roscada empujan la parte

posterior de la montura de la rueda superior. Posteriormente cambié la palometa por

un pomo de agarre. La montura (el brazo superior) pivota sobre su centro, de manera que

eleva la rueda frontal. Estoy utilizando un pequeño destornillador como eje en vez del

eje definitivo sólo para probarlo.

Una palometa o tuerca mariposa y una arandela en la varilla roscada empujan la parte

posterior de la montura de la rueda superior. Posteriormente cambié la palometa por

un pomo de agarre. La montura (el brazo superior) pivota sobre su centro, de manera que

eleva la rueda frontal. Estoy utilizando un pequeño destornillador como eje en vez del

eje definitivo sólo para probarlo.

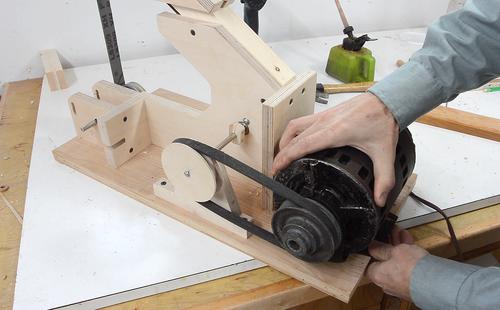

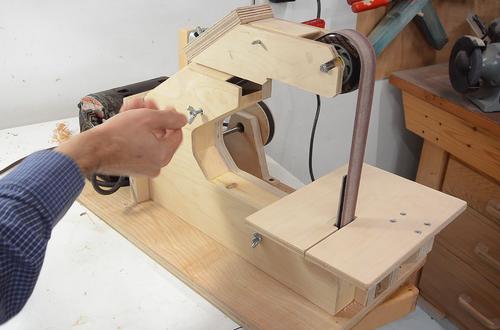

El motor que estoy usando es de 0.33 caballos (ó 0.25 kW) procedente del motor del

ventilador de una caldera, que recogí de la basura o bien compré por unos pocos dólares en

un rastro (lo cierto es que no lo recuerdo). De momento, sólo lo estoy sujetando con

unas abrazaderas en C de 1".

El motor que estoy usando es de 0.33 caballos (ó 0.25 kW) procedente del motor del

ventilador de una caldera, que recogí de la basura o bien compré por unos pocos dólares en

un rastro (lo cierto es que no lo recuerdo). De momento, sólo lo estoy sujetando con

unas abrazaderas en C de 1".

Tú podrías usar tanto el motor de una secadora, una lavadora de carga superior, una bomba de succión o un lavavajillas. Sin embargo, cada uno de estos motores tendrán sus peculiaridades a la hora de sujetarlos e imponerles una polea.

Nunca uses motores universales (motores con escobillas). Trabajan demasiado rápido, aunque podrías utilizar un taladro (éstos tienen la velocidad lo suficientemente reducida).

Si estás construyendo una lijadora de banda y tienes que comprar un motor nuevo, puede

que acabes pagando más por el motor de lo que pagarías por una lijadora de banda nueva.

Así que si tienes la duda "¿Cuánto cuesta comprar todas las partes necesarias

para construir la lijadora de banda?", significa que no tienes a mano mucha de la materia

prima necesaria. en ese caso, te recomiendo simplemente que compres una nueva lijadora

de banda y te ahorres todo este trabajo. O si de verdad quieres construir una tú mismo,

¡compra una lijadora de banda y quítale el motor!

Si estás construyendo una lijadora de banda y tienes que comprar un motor nuevo, puede

que acabes pagando más por el motor de lo que pagarías por una lijadora de banda nueva.

Así que si tienes la duda "¿Cuánto cuesta comprar todas las partes necesarias

para construir la lijadora de banda?", significa que no tienes a mano mucha de la materia

prima necesaria. en ese caso, te recomiendo simplemente que compres una nueva lijadora

de banda y te ahorres todo este trabajo. O si de verdad quieres construir una tú mismo,

¡compra una lijadora de banda y quítale el motor!

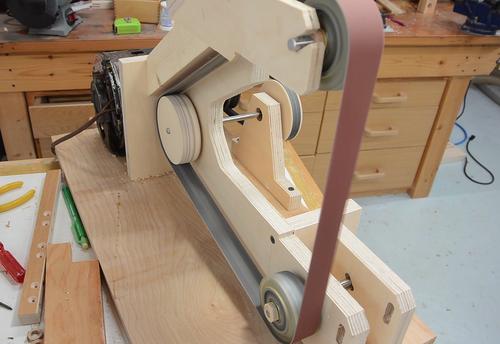

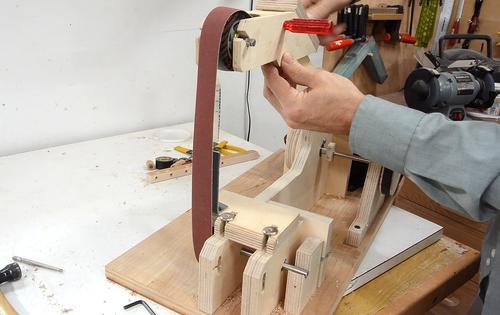

A la izquierda: La lijadora en funcionamiento por primera vez: ¡Funciona!

Platina

Necesito una especie de "platina" para soportar la parte posterior de la cinta de lija.

Lo más fácil es cortar esta pieza directamente de un trozo de acero que ya tenga el ángulo

hecho. En mi caso, esta pieza tiene unos 2.3 mm (3/32") de espesor. Un poco más

gruesa sería mejor.

Necesito una especie de "platina" para soportar la parte posterior de la cinta de lija.

Lo más fácil es cortar esta pieza directamente de un trozo de acero que ya tenga el ángulo

hecho. En mi caso, esta pieza tiene unos 2.3 mm (3/32") de espesor. Un poco más

gruesa sería mejor.

Utilizo una sierra que puede cortar metal, pero una segueta, una sierra de vaivén o una amoladora también podrían utilizarse.

El soporte para la platina está hecho de contrachapado de abedul de 18 mm de espesor.

Dos ranuras permiten ajustar el soporte o quitarlo. La razón detrás de esto es que

es el soporte de la platina quien se mueve y extrae a su vez la platina, de manera que no deterioro

los agujeros de los dos pequeños tornillos que sostienen la platina por quitarlos y ponerlos

repetidas veces.

El soporte para la platina está hecho de contrachapado de abedul de 18 mm de espesor.

Dos ranuras permiten ajustar el soporte o quitarlo. La razón detrás de esto es que

es el soporte de la platina quien se mueve y extrae a su vez la platina, de manera que no deterioro

los agujeros de los dos pequeños tornillos que sostienen la platina por quitarlos y ponerlos

repetidas veces.

Aquí taladro los agujeros para los tornillos que sostienen el soporte de la platina.

Estos son 1/32" (aproximadamente 0.5 mm) más pequeños que los tornillos que van en ellos.

Aquí taladro los agujeros para los tornillos que sostienen el soporte de la platina.

Estos son 1/32" (aproximadamente 0.5 mm) más pequeños que los tornillos que van en ellos.

La platina se sujeta con unos tornillos procedentes de muebles prefabricados, con unas

cabezas redondas grandes. Los atornillo utilizando un taladro percutor (mucho más rápido

que utilizar una llave Allen).

La platina se sujeta con unos tornillos procedentes de muebles prefabricados, con unas

cabezas redondas grandes. Los atornillo utilizando un taladro percutor (mucho más rápido

que utilizar una llave Allen).

Lo siguiente es montar la platina a su montura.

Lo siguiente es montar la platina a su montura.

Posteriormente experimenté con la construcción de una platina de madera, y eso funcionó bien, así que una platina de madera también podría utilizarse. (Siempre y cuando esté hecha con madera dura).

Colocando la cinta de lija de nuevo.

Colocando la cinta de lija de nuevo.

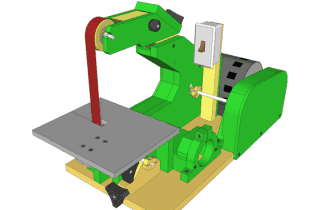

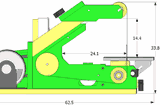

Superficie de trabajo

El soporte de la superficie de trabajo está formado por dos piezas de contrachapado de abedul

con una ranura que las atraviesa como se ve en la imagen. Las dos piezas están pegadas entre sí, y atornilladas

a la cara inferior de la tabla ranurada que funciona como superficie de trabajo utilizando tornillos desde arriba.

El soporte de la superficie de trabajo está formado por dos piezas de contrachapado de abedul

con una ranura que las atraviesa como se ve en la imagen. Las dos piezas están pegadas entre sí, y atornilladas

a la cara inferior de la tabla ranurada que funciona como superficie de trabajo utilizando tornillos desde arriba.

La parte con la ranura en ángulo encaja entre las dos piezas de madera ranuradas que

están unidas al marco de la lijadora.

La parte con la ranura en ángulo encaja entre las dos piezas de madera ranuradas que

están unidas al marco de la lijadora.

Un tornillo de carrocería largo con un pomo de agarre en el otro extremo fija la superficie de trabajo

en su sitio. Un taco de madera en el extremo de la cabeza del tornillo evita que el tornillo entero

gire mientras se gira el pomo.

Un tornillo de carrocería largo con un pomo de agarre en el otro extremo fija la superficie de trabajo

en su sitio. Un taco de madera en el extremo de la cabeza del tornillo evita que el tornillo entero

gire mientras se gira el pomo.

Primera prueba

¡En este momento, la lijadora es lo suficientemente funcional como para probarla!

¡En este momento, la lijadora es lo suficientemente funcional como para probarla!

Las ruedas hacían un poco de ruido cuando probé la lijadora. Examinándolas de cerca, descubrí que los rodamientos

no encajaban de manera ceñida en las ruedas, de modo que bailaban un poco en su sitio mientras la rueda estaba en movimiento,

dando lugar a un traqueteo. Había tanto hueco, que podía mover los rodamientos con mis manos.

Las ruedas hacían un poco de ruido cuando probé la lijadora. Examinándolas de cerca, descubrí que los rodamientos

no encajaban de manera ceñida en las ruedas, de modo que bailaban un poco en su sitio mientras la rueda estaba en movimiento,

dando lugar a un traqueteo. Había tanto hueco, que podía mover los rodamientos con mis manos.

Con una tira de papel calcé los rodamientos para evitar este movimiento. Resultó ofrecer un encaje prieto y ajustado.

Compartimento para el polvo

El siguiente paso fue construir una cubierta para la lijadora. Imprimí la plantilla a partir de mis planos

y corté una pieza de 1/4" (6 mm) de contrachapado con su forma correspondiente. Después añadí unos listones de 10x35 mm

como bordes.

El siguiente paso fue construir una cubierta para la lijadora. Imprimí la plantilla a partir de mis planos

y corté una pieza de 1/4" (6 mm) de contrachapado con su forma correspondiente. Después añadí unos listones de 10x35 mm

como bordes.

Simplemente dibujé la forma en la madera y fui cortándolos con la sierra de banda. También tengo plantillas para todas estas piezas en los planos, pero recomendaría simplemente ir marcando las piezas de esta manera y cortándolas según vas avanzando.

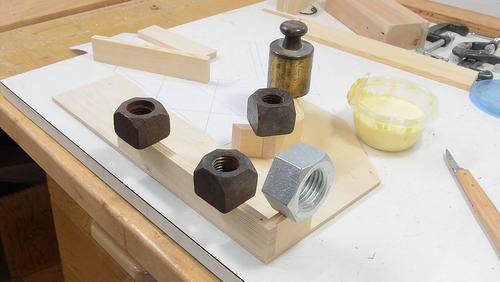

Aquí pego los bordes a la pieza grande. Los presiono con pesos. De esta manera, hay menos riesgo de que

la presión empuje alguna pieza fuera de su alineamiento óptimo.

Aquí pego los bordes a la pieza grande. Los presiono con pesos. De esta manera, hay menos riesgo de que

la presión empuje alguna pieza fuera de su alineamiento óptimo.

Comprobando que la tapa encaja.

Comprobando que la tapa encaja.

Ahora sólo necesito una manera adecuada de añadirla a la máquina.

Volví a desmontar la lijadora para taladrar algunos agujeros e insertar en ellos algunas

varillas roscadas para sujetar la cubierta en su sitio.

Volví a desmontar la lijadora para taladrar algunos agujeros e insertar en ellos algunas

varillas roscadas para sujetar la cubierta en su sitio.

Si sigues los planos, entonces ya habrás realizado estos agujeros anteriormente. Los agujeros son 1/32" más pequeños que la varilla roscada de 1/4" . En Sistema Métrico, taladra agujeros de 5.5 mm y utiliza varillas M6.

Después atornillo las varillas roscadas sobre la madera de la montura de la lija. De nuevo, aprieto entre sí dos tuercas y con una llave de vaso en un taladro las atornillo en la madera. (Más rápido que con la llave inglesa, como ya dije).

Si no encuentras o no tienes varillas roscadas, también podrías taladrar agujeros de 1/4" (6 mm) e insertar tornillos de carrocería desde atrás.

Después copié la ubicación de las varillas a la cubierta colocando ésta sobre aquellas y pegando un martillazo en cada sitio, para

marcar la madera. Si estás siguiendo mis planos, no te preocupes, pues ya tendrás los agujeros hechos en la cubierta.

Después copié la ubicación de las varillas a la cubierta colocando ésta sobre aquellas y pegando un martillazo en cada sitio, para

marcar la madera. Si estás siguiendo mis planos, no te preocupes, pues ya tendrás los agujeros hechos en la cubierta.

Taladré agujeros de 5/16" (8 mm) en las marcas que dejaron las varillas tras el martillazo.

Unas palometas mantienen la cubierta en su lugar.

Unas palometas mantienen la cubierta en su lugar.

Mientras la tenía desmontada, también corté una ranura en el marco para poder poner la boca de la aspiradora en el otro lado. Podría haber colocado dicha boca en el mismo lado que la cubierta, pero pensé que podía hacer un enganche para la boca de la aspiradora más robusto si iba unido a la estructura por el otro lado, en vez de a la cubierta.

También añadí un interruptor. El interruptor es una caja de superficie con el interruptor incluido, unido a un poste en la máquina.

También añadí un interruptor. El interruptor es una caja de superficie con el interruptor incluido, unido a un poste en la máquina.

Podrías comprar simplemente el interruptor de superficie, pero yo he tenido problemas con algunos de estos en el pasado. Comprar la caja de superficie, la cubierta y el enchufe es en realidad menos caro y, si el enchufe falla, es más barato y más fácil cambiarlo.

Tapa de la correa de transmisión

No estaba seguro de si necesitaba una tapa para cubrir la correa de transmisión, pero al final la hice. Supuse que debía al menos

dar ejemplo y ponerle una.

No estaba seguro de si necesitaba una tapa para cubrir la correa de transmisión, pero al final la hice. Supuse que debía al menos

dar ejemplo y ponerle una.

La forma del compartimento de tu lija variará según la longitud de la correa, el tamaño de las poleas y el del motor, de modo que lo mejor es dibujarlo a partir de la máquina en lugar de usar la forma propuesta en los planos.

Utilicé un lápiz pequeño para trazar la disposición de la correa en una pieza de contrachapado.

Corté el contrachapado en la sierra de banda y coloqué en el borde exterior de la tapa madera de 2x4 que previamente corté en la sierra de banda.

Rebajé los bordes interiores de la tapa para darles un espesor de 1 cm aproximadamente.

Corté el contrachapado en la sierra de banda y coloqué en el borde exterior de la tapa madera de 2x4 que previamente corté en la sierra de banda.

Rebajé los bordes interiores de la tapa para darles un espesor de 1 cm aproximadamente.

La tapa de la correa de transmisión se atornilla en el borde de la base.

La tapa de la correa de transmisión se atornilla en el borde de la base.

Puerto para la aspiradora

Fabriqué un puerto para conectar la manguera de la aspiradora a partir de unos recortes de contrachapado. Este es para mi aspirador con la boquilla de 2.5"

Fabriqué un puerto para conectar la manguera de la aspiradora a partir de unos recortes de contrachapado. Este es para mi aspirador con la boquilla de 2.5"

La boca de madera tiene una pequeña ranura en la parte superior con un tornillo de manera que puedo ajustar la presión con la que quiero que sujete la boca de plástico de la manguera.

Lijadora terminada, con la manguera conectada.

Lijadora terminada, con la manguera conectada.

Después pinté la lijadora con mi color verde de siempre. Además de mejorar su aspecto, aporta más claridad en las fotos que tomo

cuando la máquina no es del mismo color que la madera.

Después pinté la lijadora con mi color verde de siempre. Además de mejorar su aspecto, aporta más claridad en las fotos que tomo

cuando la máquina no es del mismo color que la madera.

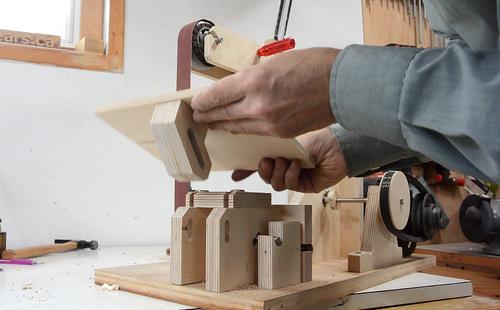

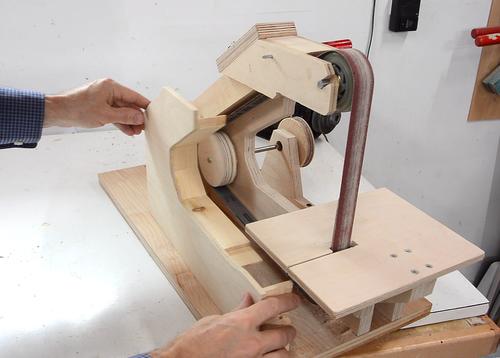

La característica más interesante de esta lijadora es que la platina que da soporte a la cinta de lija es fácil de retirar.

En la imagen de la izquierda estoy cambiándola por una platina convexa, para lijar curvas interiores. Esto permite hacer con esta lijadora

trabajos para los que haría falta una lijadora de husillo u oscilante.

La característica más interesante de esta lijadora es que la platina que da soporte a la cinta de lija es fácil de retirar.

En la imagen de la izquierda estoy cambiándola por una platina convexa, para lijar curvas interiores. Esto permite hacer con esta lijadora

trabajos para los que haría falta una lijadora de husillo u oscilante.

No puede hacer todo lo que una lijadora de husillo hace (como lijar dentro de orificios), pero puede hacer cosas que aquellas no hacen, como lijar esquinas estrechas. También trabaja más rápido, y el polvo es aspirado dentro de la máquina en vez de lanzado hacia un lado.

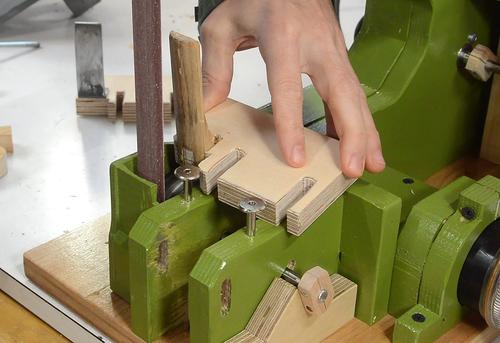

Pero después tuve otra idea: Hacer una pequeña pieza de metal convexa que pudiera añadirse a la platina simplemente encajándola.

La ventaja es que es tremendamente fácil montar y desmontar esta nueva pieza. Aunque si tengo que lijar muchas curvas, la pieza curvada de madera es más adecuada.

Pero después tuve otra idea: Hacer una pequeña pieza de metal convexa que pudiera añadirse a la platina simplemente encajándola.

La ventaja es que es tremendamente fácil montar y desmontar esta nueva pieza. Aunque si tengo que lijar muchas curvas, la pieza curvada de madera es más adecuada.

Con la pieza curvada de madera para hacer las curvas interiores, y los bordes de la platina recta para hacer los bordes biselados en esquina, fui capaz de lijar y dar forma a este corazón,

tanto en los bordes como en las esquinas.

Con la pieza curvada de madera para hacer las curvas interiores, y los bordes de la platina recta para hacer los bordes biselados en esquina, fui capaz de lijar y dar forma a este corazón,

tanto en los bordes como en las esquinas.

Mira también:

Minicolector de polvo

Minicolector de polvoPara pequeñas herramientas

Reventando una impresora HP para conseguir varillas de 8 mm

Reventando una impresora HP para conseguir varillas de 8 mm

Planos de la lijadora de banda de 1"x42"

Planos de la lijadora de banda de 1"x42" Especificaciones de la lijadora de banda

Especificaciones de la lijadora de banda Lijadora de banda de Elyasaf,

Lijadora de banda de Elyasaf, Lijadora de banda de Phillip

Lijadora de banda de Phillip Lijadora de banda de Matthew

Lijadora de banda de Matthew Lijadora de banda de Jens Larsen (inspirada en la mía)

Lijadora de banda de Jens Larsen (inspirada en la mía)