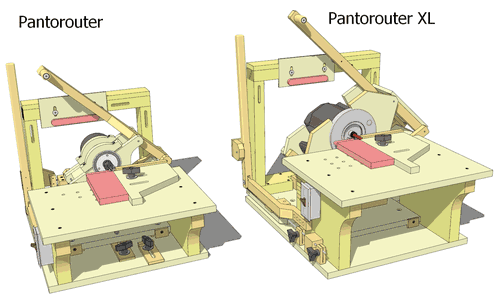

Fabrication du pantographe du pantorouter XL

Pourquoi un pantorouteur XL?

De nombreux lecteurs qui veulent construire le pantorouter demandent où peut-on trouver ce type de défonceuse à plongée fixe.

Ce genre de défonceuse, avec des socles interchangeables

(comme celle-ci)

sont difficiles à trouver hors d'Amérique du Nord, probablement pour des raisons de sécurité. Certains pays exigent en effet

que la défonceuse s'arrête dès lors qu'on relâche les poignées, ce qui nécessite la présence de l'interrupteur au niveau des poignées,

chose délicate quand le moteur peut être désacouplé du socle et des poignées.

De nombreux lecteurs qui veulent construire le pantorouter demandent où peut-on trouver ce type de défonceuse à plongée fixe.

Ce genre de défonceuse, avec des socles interchangeables

(comme celle-ci)

sont difficiles à trouver hors d'Amérique du Nord, probablement pour des raisons de sécurité. Certains pays exigent en effet

que la défonceuse s'arrête dès lors qu'on relâche les poignées, ce qui nécessite la présence de l'interrupteur au niveau des poignées,

chose délicate quand le moteur peut être désacouplé du socle et des poignées.

En dehors du Canada ou des États-Unis et à l'exception de quelques fabricants ou modèles, toutes les défonceuses

sont plongeantes et d'un seul tenant.

Ce type de défonceuse est trop encombrante pour s'adapter au pantographe du premier modèle de pantorouter.

En dehors du Canada ou des États-Unis et à l'exception de quelques fabricants ou modèles, toutes les défonceuses

sont plongeantes et d'un seul tenant.

Ce type de défonceuse est trop encombrante pour s'adapter au pantographe du premier modèle de pantorouter.

J'ai donc conçu le "Pantorouteur XL" qui a un pantographe plus grand pour pouvoir

y fixer une défonceuse plongeante complète avec ses poignées.

J'ai donc conçu le "Pantorouteur XL" qui a un pantographe plus grand pour pouvoir

y fixer une défonceuse plongeante complète avec ses poignées.

Fabrication du pantographe

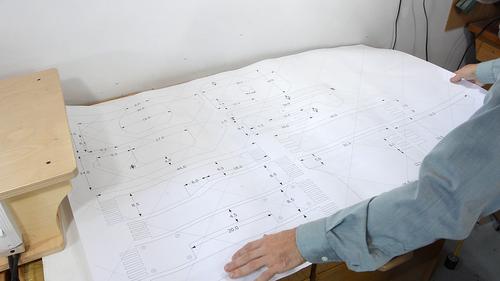

J'ai imprimé les plans grâce à mon programme BigPrint, ce qui m'a permis d'obtenir

un grand patron avec de nombreuses pièces à l'échelle 1:1 en assemblant plusieurs feuilles A4.

J'ai imprimé les plans grâce à mon programme BigPrint, ce qui m'a permis d'obtenir

un grand patron avec de nombreuses pièces à l'échelle 1:1 en assemblant plusieurs feuilles A4.

Les longs bras du pantographe sont réalisées en bois dur d'érable. Ci-contre, je suis en train de couper d'autres pièces dans du bois de chauffage.

Les longs bras du pantographe sont réalisées en bois dur d'érable. Ci-contre, je suis en train de couper d'autres pièces dans du bois de chauffage.

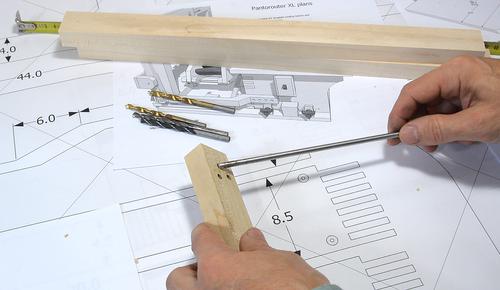

Je marque l'emplacement des trous. Leur position est critique.

Je marque l'emplacement des trous. Leur position est critique.

Les bras du pantographe pivoteront sur des axes en acier de 5mm (3/16 de pouce).

Il est important que les trous aient le bon diamètre.

J'ai fait quelques tests de perçage avec divers forêts à bois de 5mm, mais tous les trous étaient un peu trop grand

ce qui provoquait un peu de jeu.

Les bras du pantographe pivoteront sur des axes en acier de 5mm (3/16 de pouce).

Il est important que les trous aient le bon diamètre.

J'ai fait quelques tests de perçage avec divers forêts à bois de 5mm, mais tous les trous étaient un peu trop grand

ce qui provoquait un peu de jeu.

J'ai fini par percer mes trous avec un mèche à bois de 4.6mm (11/64 de pouce), pour les aléser ensuite avec un forêt à métal de 5mm (3/16 de pouce).

J'ai obtenu ainsi un pivot sans jeu, ce qui était le but.

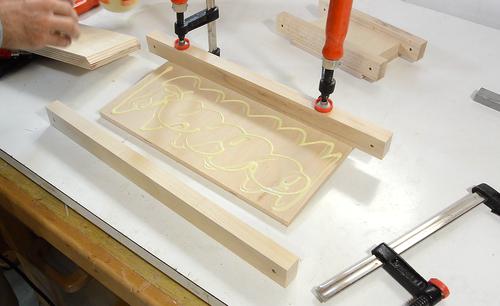

Je commence à assembler les bras.

Je commence à assembler les bras.

La colle à bois est très glissante au moment de l'application. Pour m'assurer que les pièces sont correctement alignées, j'ai fixé un des tasseaux sur la planche du bas en contreplaqué sans ajouter de colle, puis j'ai déposer de la colle sur la surface restante de la planche...

... pour enfin coller la planche du dessus en utilisant le tasseau comme guide.

... pour enfin coller la planche du dessus en utilisant le tasseau comme guide.

Je colle ensuite l'autre tasseau.

Après quelques minutes, la colle entre les deux planches a suffisamment pris pour éviter qu'elles ne bougent l'une par rapport à l'autre.

Je peux alors retirer le tasseau que je n'avais pas collé. Je rajoute quelques serre-joints sur le deuxième tasseau.

Après quelques minutes, la colle entre les deux planches a suffisamment pris pour éviter qu'elles ne bougent l'une par rapport à l'autre.

Je peux alors retirer le tasseau que je n'avais pas collé. Je rajoute quelques serre-joints sur le deuxième tasseau.

Je préfère retirer le premier tasseau maintenant pour éviter que la colle qui sort d'entre les deux planches ne m'empêche de le retirer plus tard.

Je peux maintenant coller le premier tasseau vu que la colle des assemblages précédents est suffisamment sèche.

Je peux maintenant coller le premier tasseau vu que la colle des assemblages précédents est suffisamment sèche.

Il est important que l'ensemble soit correctement aligné. Je vérifie cet alignement avec une équerre.

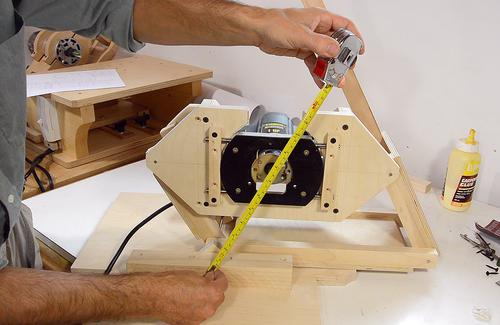

Il vaut mieux reporter les mesures de la défonceuse directement plutôt que d'utiliser le plan. Cela facilitera sa fixation plus tard.

Il vaut mieux reporter les mesures de la défonceuse directement plutôt que d'utiliser le plan. Cela facilitera sa fixation plus tard.

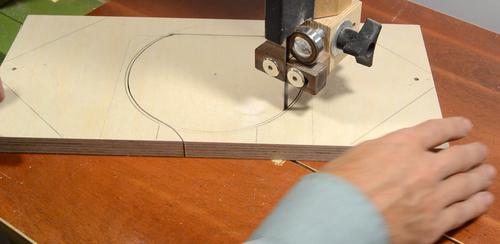

Je coupe les pièces à la scie à ruban.

Je coupe les pièces à la scie à ruban.

Je coupe quelques axes en acier de 5mm (3/16 de pouces) pour les pivots des bras.

Je coupe quelques axes en acier de 5mm (3/16 de pouces) pour les pivots des bras.

Vu que les axes rentraient difficilement dans les tasseaux, j'ai fabriqué un aléseur de fortune à partir d'un axe en métal,

en coupant une fente à une extremité d'un axe avec une scie à métaux.

Vu que les axes rentraient difficilement dans les tasseaux, j'ai fabriqué un aléseur de fortune à partir d'un axe en métal,

en coupant une fente à une extremité d'un axe avec une scie à métaux.

J'ai utilisé cet alèseur avec une perceuse pour agrandir les trous légèrement. J'ai ainsi un pivot légèrement serré et sans jeu.

J'ai utilisé cet alèseur avec une perceuse pour agrandir les trous légèrement. J'ai ainsi un pivot légèrement serré et sans jeu.

Les trous ne sont pas forcément parfaitement alignés l'un par rapport à l'autre. Je reprend donc mon aléseur, le fait passer par le premier trou et alèse l'autre trou. Je réitère dans l'autre sens. L'alignement est ainsi parfait.

Un certains nombre de personnes ont "amélioré" ce design en perçant des trous de plus grand diamètre et en insérant des bagues en bronze. Mais l'astuce de l'aléseur ne marche plus dans ce cas. Certes, les bagues en bronze sont plus durable et un axe en métal dans un trou en bois a tendance à l'élargir avec l'utilisation, mais cette usure est susceptible d'arriver après avoir réaliser au moins dix mille usinages. Mais si vous êtes vraiment préoccupés par cette usure, un peu d'huile dans les pivots et un polissage des axes devraient rallonger significativement leur durée de vie.

Premier assemblage à sec du pantographe.

Premier assemblage à sec du pantographe.

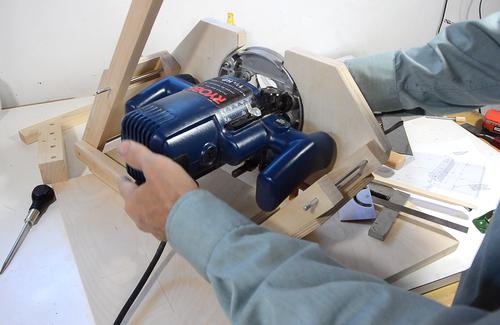

Faire rentrer la défonceuse Ryobi est difficile. Les poignées sont protubérantes et ne sont pas détachables.

J'ai cru qu'elle ne rentrerait pas (avec le pantographe incliné à un peu plus de 45 degrés par rapport à la verticale).

Faire rentrer la défonceuse Ryobi est difficile. Les poignées sont protubérantes et ne sont pas détachables.

J'ai cru qu'elle ne rentrerait pas (avec le pantographe incliné à un peu plus de 45 degrés par rapport à la verticale).

Mais je me suis rendu compte que le pantographe n'avait pas besoin de plus de 30 degrés de débattement de chaque côté

du fait de sa conception. Je rajoute ici des butées pour limiter physiquement ce débattement.

Mais je me suis rendu compte que le pantographe n'avait pas besoin de plus de 30 degrés de débattement de chaque côté

du fait de sa conception. Je rajoute ici des butées pour limiter physiquement ce débattement.

Avec ces butées, il n'y a plus d'interférence entre les poignées et les bras, bien qu'elle subsiste entre les poignées et

la plaque arrière.

Avec ces butées, il n'y a plus d'interférence entre les poignées et les bras, bien qu'elle subsiste entre les poignées et

la plaque arrière.

Le pantographe doit être fixé sur un plateau, et ce plateau a besoin d'avoir des encoches dans deux coins pour rentrer

dans la machine. Je les ai coupés principalement à la scie circulaire stationnaire pour les finir à la scie à ruban.

Le pantographe doit être fixé sur un plateau, et ce plateau a besoin d'avoir des encoches dans deux coins pour rentrer

dans la machine. Je les ai coupés principalement à la scie circulaire stationnaire pour les finir à la scie à ruban.

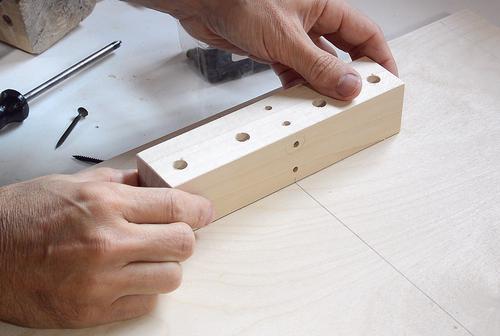

Je perce dans les blocs de fixation du pantographe.

Je perce dans les blocs de fixation du pantographe.

Les trous doivent être parfaitement d'équerre. Je perce le trou sur 5mm puis tourne le bloc de 180 degrés (autour de l'axe du forêt). Je perce de nouveau et ainsi de suite jusqu'à ce que le trou débouche. Je peux ainsi compenser un éventuel mauvais alignement de ma perceuse à colonne, vu que chaque rotation de 180 degrés annule l'erreur angulaire du perçage précédent.

Un des trous n'étaient tout de même pas d'équerre malgré cette approche. Le tasseau n'est pas parallèle au bras du

pantographe une fois sur l'axe.

J'ai dû repercé trois fois avant d'avoir un trou d'équerre. Je pense que le fil du bois en diagonal faisait dévier le forêt légèrement.

Un des trous n'étaient tout de même pas d'équerre malgré cette approche. Le tasseau n'est pas parallèle au bras du

pantographe une fois sur l'axe.

J'ai dû repercé trois fois avant d'avoir un trou d'équerre. Je pense que le fil du bois en diagonal faisait dévier le forêt légèrement.

Il faut s'assurer que les axes du pantographes sont rigoureusement perpendiculaires par rapport à l'arrière du socle. Je trace

une ligne perpendiculaire à l'arrête arrière du socle.

Il faut s'assurer que les axes du pantographes sont rigoureusement perpendiculaires par rapport à l'arrière du socle. Je trace

une ligne perpendiculaire à l'arrête arrière du socle.

Un trait de crayon sur le bloc, juste en dessous du trou, me permet de l'aligner parfaitement.

Je poinconne l'emplacement des trous en y insérant les vis et en les frappant avec un marteau. La pointe des vis laisse une marque dans le bois à l'endroit où il faudra percer les trous de guidage.

Je cherche la position pour le bloc avant. J'utilise deux chutes de contreplaqué de 18mm en tant

qu'entretoises à l'avant et à l'arrière pour m'assurer d'avoir suffisamment de place pour les cames des ressorts,

qui permettront de neutraliser le poids de la défonceuse.

Je cherche la position pour le bloc avant. J'utilise deux chutes de contreplaqué de 18mm en tant

qu'entretoises à l'avant et à l'arrière pour m'assurer d'avoir suffisamment de place pour les cames des ressorts,

qui permettront de neutraliser le poids de la défonceuse.

J'aligne le bloc avant par rapport au trait de crayon comme ci-dessus.

Je poinçonne encore une fois l'emplacement des trous de guidage en insérant les vis dans les trous du blocs, puis en les frappant

à l'aide d'un tournevis et d'un marteau.

J'aligne le bloc avant par rapport au trait de crayon comme ci-dessus.

Je poinçonne encore une fois l'emplacement des trous de guidage en insérant les vis dans les trous du blocs, puis en les frappant

à l'aide d'un tournevis et d'un marteau.

La défonceuse Ryobi aurait pu rentrer. Je préfère utiliser une autre défonceuse plongeante qui a un interrupteur cassé.

Elle n'était d'aucune utilité sans cet interrupteur.

La défonceuse Ryobi aurait pu rentrer. Je préfère utiliser une autre défonceuse plongeante qui a un interrupteur cassé.

Elle n'était d'aucune utilité sans cet interrupteur.

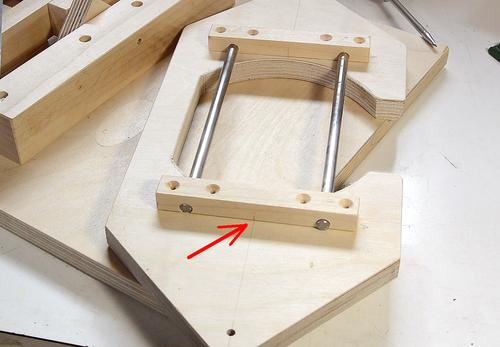

Beaucoup de personnes fixent les défonceuses dans leurs machines en vissant le socle sur un morceau de contreplaqué. Cela marcherait ici si ce n'est que je perdrais un peu de profondeur de coupe. J'ai préféré la fixer avec deux tiges en métal. Quasiment toutes les défonceuses disposent de trous pour deux tiges en métal pour pouvoir y fixer divers accessoires.

Les tiges en métal doivent être fixés sur la face avant du pantographe.

Je perce deux blocs de bois avec exactement le bon écart pour les deux axes.

Les tiges en métal doivent être fixés sur la face avant du pantographe.

Je perce deux blocs de bois avec exactement le bon écart pour les deux axes.

Je découpe alors une fine tranche de ces blocs afin de couper environ 0.5mm des trous.

J'utilise un compas pour marquer sur les blocs le milieu entre les deux trous. J'aligne cette marque sur la ligne de crayon

qui passe par les deux pivots de la face avant.

Je suis ainsi sûr que le mandrin de la défonceuse sera exactement sur la droite qui passe par les deux pivots.

J'utilise un compas pour marquer sur les blocs le milieu entre les deux trous. J'aligne cette marque sur la ligne de crayon

qui passe par les deux pivots de la face avant.

Je suis ainsi sûr que le mandrin de la défonceuse sera exactement sur la droite qui passe par les deux pivots.

Je place des vis dans les trous de fixation, les frappe avec un marteau, puis utilise la marque pour percer des trous de guidage dans le contreplaqué.

La défonceuse est ainsi fixée solidement à la face à avant, mais j'ai besoin tout de même d'ajouter un support à l'arrière

pour reprendre l'effort. Je réalise deux pièces en contreplaqué avec des encoches pour contourner les poignées.

Cette défonceuse a des poignées détachables, j'aurais donc pu ne pas découper ces encoches.

La défonceuse est ainsi fixée solidement à la face à avant, mais j'ai besoin tout de même d'ajouter un support à l'arrière

pour reprendre l'effort. Je réalise deux pièces en contreplaqué avec des encoches pour contourner les poignées.

Cette défonceuse a des poignées détachables, j'aurais donc pu ne pas découper ces encoches.

Je visse les faces avant et arrières aux deux montants.

Je visse les faces avant et arrières aux deux montants.

J'assemble le bras de la défonceuse avec les deux autres bras.

J'assemble le bras de la défonceuse avec les deux autres bras.

Les montants en contreplaqués qui relient les faces avant et arrières cognent contre les autre bras, ce qui fait que je ne pouvais

plus avoir les 30 degrés de débattement de part et d'autre.

Vu que l'erreur est très minime, j'ai simplement bisoté les montants en contreplaqué pour retrouver le débattement d'origine.

Les montants en contreplaqués qui relient les faces avant et arrières cognent contre les autre bras, ce qui fait que je ne pouvais

plus avoir les 30 degrés de débattement de part et d'autre.

Vu que l'erreur est très minime, j'ai simplement bisoté les montants en contreplaqué pour retrouver le débattement d'origine.

Il manque encore le support de fixation de patron, la table de fixation, le mécanisme de plongée et d'autres petits détails.

Le pantographe est cependant le cœur de cette machine et j'ai très envie de l'essayer. J'ai simplement utilisé des boîtes en bois

pour tenir le patron et la pièce à usiner en place.

Il manque encore le support de fixation de patron, la table de fixation, le mécanisme de plongée et d'autres petits détails.

Le pantographe est cependant le cœur de cette machine et j'ai très envie de l'essayer. J'ai simplement utilisé des boîtes en bois

pour tenir le patron et la pièce à usiner en place.

J'ai utilisé un galet et un patron que j'avais fabriqué auparavant.

Et un gros tenon d'usiné. C'est prometteur.

Et un gros tenon d'usiné. C'est prometteur.

Suivant: Réalisation de la plongée (avec des guides linéaires)

Retour au sommaire du pantorouter XL