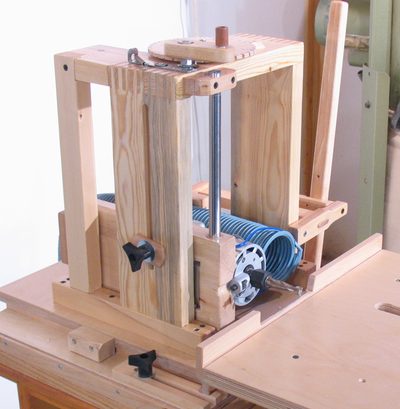

Der Oberfräsmotor ist in einem Holzrahmen befestigt. Die Ecken dieses Rahmens

sind oben mit Zinken verleimt (hergestellt mit meiner

Zinken Vorrichtung). Unten ist

der Rahmen in seinen Sockel doppelt verzapft.

Der Oberfräsmotor ist in einem Holzrahmen befestigt. Die Ecken dieses Rahmens

sind oben mit Zinken verleimt (hergestellt mit meiner

Zinken Vorrichtung). Unten ist

der Rahmen in seinen Sockel doppelt verzapft.

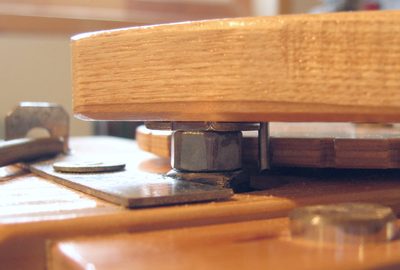

Für die Motorbefestigung habe ich einen runden Ausschnitt ins Holz gemacht der

dem Außendurchmesser des zylindrischen Teil vom Motor genau entspricht. Ich

habe diese Methode des Quersägens

verwendet um den Ausschnitt herzustellen.

Für die Motorbefestigung habe ich einen runden Ausschnitt ins Holz gemacht der

dem Außendurchmesser des zylindrischen Teil vom Motor genau entspricht. Ich

habe diese Methode des Quersägens

verwendet um den Ausschnitt herzustellen.

Ich habe den Motor nur mit zwei Schraubschellen befestigt. Erst hatte ich die Idee für eine robustere Befestigung, aber ich wollte zuerst mal provisorischen mit Schellen ausprobieren. Das funktionierte erstaunlich gut und so blieb es dabei.

Die genaue Position des Oberfräsmotors ist durch die Form des Halters bestimmt

und die Schraubschellen sind nur dazu da den Motor gegen das Holz zu drücken.

Die Steife der Schellen ist nicht wichtig. So könnte ich theoretisch den

Oberfräsmotor auch mit stammen Gummibändern fixieren ohne das die Präzision

beeinträchtigt würde.

Der Oberfräsmotor ist in einem Holzrahmen befestigt. Die Ecken dieses Rahmens

sind oben mit Zinken verleimt (hergestellt mit meiner

Zinken Vorrichtung). Unten ist

der Rahmen in seinen Sockel doppelt verzapft.

Der Oberfräsmotor ist in einem Holzrahmen befestigt. Die Ecken dieses Rahmens

sind oben mit Zinken verleimt (hergestellt mit meiner

Zinken Vorrichtung). Unten ist

der Rahmen in seinen Sockel doppelt verzapft.

Die Motorbefestigung gleitet an einer ø16 mm dickem polierten Edelstahlwelle auf

bronzen Lagern auf und ab. Eine Führung oben in den Block eingepresst, und eine

unten.

Die Motorbefestigung gleitet an einer ø16 mm dickem polierten Edelstahlwelle auf

bronzen Lagern auf und ab. Eine Führung oben in den Block eingepresst, und eine

unten.

Die senkrechte Position kann mit einer Arretierung fixiert werden, links im Foto zu sehen. Dieses zieht das Holz gegen den senkrechten Rahmen. Damit wird die Stabilität des Rahmens erhöht.

Die Edelstahlwelle befindet sich am vordersten Punkt der Hubmechanik, damit sie

näher zu dem Fräskopf sitzt. Die Nähe der Lager zum Fräskopf ist wichtig, um

Vibrationsübertragungen der Maschine auf den Rahmen zu vermindern.

Mit nur einer Welle ist die Führung aber nicht gegen das schwenken des Halters

um die Welle gesichert. Damit die Oberfräse immer gerade nach vorne zeigt habe

ich noch eine Holzschiene hinten zur Führung montiert.

Ein Holzklammer mit einem Ausschnitt passt genau um die Holzschiene.

Mit nur einer Welle ist die Führung aber nicht gegen das schwenken des Halters

um die Welle gesichert. Damit die Oberfräse immer gerade nach vorne zeigt habe

ich noch eine Holzschiene hinten zur Führung montiert.

Ein Holzklammer mit einem Ausschnitt passt genau um die Holzschiene.

Diese Methode, mit bronzen Lagern auf einer Stahlwelle, und einer zweiten Schiene aus Holz, ist ganz ähnlich wie meine Vorrichtung die ich für meine Zapfenschneid Vorrichtung verwendete.

Wenn ich solch eine Maschine aus Metall hergestellt hätte, wäre es logisch

gewesen eine zweite Stahlführung zu montieren. Aber es wäre fast unmöglich

gewesen dieses genau genug aus Holz zu machen ohne dass sich die

Parallelführung verkantet, vor allem da das Holz bei Feuchtigkeitsänderung

arbeitet.

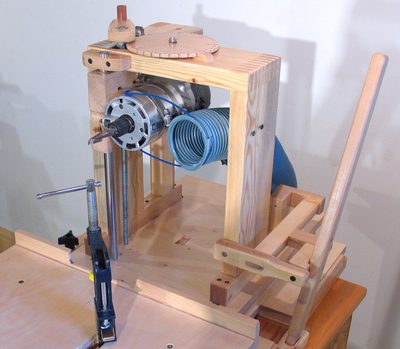

Die Oberfräse wird senkrecht eingestellt durch eine 10 mm (3/8 Zoll)

Gewindestange, welche mit einer Kurbel von oben gedreht wird.

Die Oberfräse wird senkrecht eingestellt durch eine 10 mm (3/8 Zoll)

Gewindestange, welche mit einer Kurbel von oben gedreht wird.

Durch die Motorvibrationen drehte sich die Kurbel zur Höheneinstellung zum Teil von selbst nach unten während des Betriebs der Maschine, da ich selten die Fixierung für die senkrecht Verstellung benutze. Eine Rasterung zur Sicherung soll dieses verhindern. Eine Sechskantmutter (entspricht 60°=6 Klicks pro Umdrehung) war hierzu sehr hilfreich. Ein Metallstreifen der durch eine Feder gegen die Mutter auf der Gewindestange gedrückt wird verhindert das drehen der Kurbel durch Vibrationen.

Für viele Arten von Verbindungen muss ich die Oberfräse, zur senkrechten Höheneinstellung, um eine ganz bestimmte Anzahl von Umdrehungen auf der Gewindestange verstellen um einen genauen Abstand zwischen den Fräsungen zu gewährleisten. Leicht vertut man sich beim zählen der Umdrehungen der Kurbel, hierzu habe ich eine Zählradeinteilung montiert. Dieses Rad wird durch ein Stift unten an der Kurbel betätigt. Es funktioniert ganz ähnlich wie ein Malteserkreuz getriebe, mit dem Unterschied das das Rad während der Kurbelumdrehung nicht blockiert wird. So besteht die Gefahr, das das Rad um ein halben Zahn durch anstossen bewegt wird, was dazu führen würde dass der Stift nicht in eine Kerbe des Rad trifft und die Kurbel blockiert würde. Um dieses zu vermeiden wird das Skalarad durch eine Feder an den Rahmen gedrückt, dieses soll die Reibung vergrößern um auch hier eine Verstellung zu verhindern.

Der Vorteil das das Ableserad nicht blockiert, ist dass ich nach der ersten

Höhenjustierung der Maschine das Rad „nullen“ kann um die dann folgenden

Tiefeneinstellung ohne größere Rechenkünste vornehmen zu können.

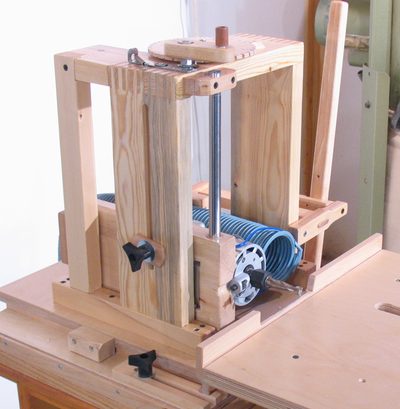

In dem Foto links sehen sie die Details unter der Kurbel. Die Mutter in der Mitte des

Fotos ist der Übersetzer zwischen der Kurbel und einer wesendlich größeren

Kontermutter weiter unten zum Anzeigerad. Sie können den Stift rechts von dieser

Mutter erkennen. Dieser Stift greift in die Kerben des Ableserades. Dreht die Kurbel

nun eine Umdrehung, überträgt sich 1/6tel auf das Anzeigerad. Links davon sehen

sie den Metallstreifen der gegen die Kontermutter gedrückt wird und durch die

Feder gegen die Mutter. Die sechseckige Form der Mutter ergibt sechs „Klicks“ pro

Umdrehung der Kurbel.

In dem Foto links sehen sie die Details unter der Kurbel. Die Mutter in der Mitte des

Fotos ist der Übersetzer zwischen der Kurbel und einer wesendlich größeren

Kontermutter weiter unten zum Anzeigerad. Sie können den Stift rechts von dieser

Mutter erkennen. Dieser Stift greift in die Kerben des Ableserades. Dreht die Kurbel

nun eine Umdrehung, überträgt sich 1/6tel auf das Anzeigerad. Links davon sehen

sie den Metallstreifen der gegen die Kontermutter gedrückt wird und durch die

Feder gegen die Mutter. Die sechseckige Form der Mutter ergibt sechs „Klicks“ pro

Umdrehung der Kurbel.

Wenn mehrere Langlöcher nebeneinander hergestellt werden sollen ist die

Präzision der Abstände sehr wichtig. Ein Bruchteil eines Millimeter summiert sich in

Serie zu der Anzahl der Fräsungen. Da die Gewindestange 16 Umdrehungen pro

Zoll hat (1.6 mm Hub pro Umdrehung), muss die Kurbel immer mit dem gleichen

Winkel gestoppt werden. Wenn die Kurbel nur um 15° verstellt wäre, würde das

Loch spürbar daneben liegen.

Ich habe die Maschine mit einer großen Hubeinstellung gebaut. Die Oberfräse

kann senkrecht um 22 cm in der Höhe bewegt werden. Das ist sehr viel, aber ich

dachte es könnte praktisch für eine Serie von Langlöcher in einem breiten Brett

sein. Zum Beispiel eine mit 16 Zapfen nebeneinander starke T-Verbindung in

dickem Holz herzustellen.

Ich habe die Maschine mit einer großen Hubeinstellung gebaut. Die Oberfräse

kann senkrecht um 22 cm in der Höhe bewegt werden. Das ist sehr viel, aber ich

dachte es könnte praktisch für eine Serie von Langlöcher in einem breiten Brett

sein. Zum Beispiel eine mit 16 Zapfen nebeneinander starke T-Verbindung in

dickem Holz herzustellen.

Dies könnte auch praktisch sein falls ich ein großes Werkstück auf dem Tisch habe.

Aber wenn ich die Maschine ein zweites mal bauen würde, hätte ich sie wahrscheinlich nur mit einer 15 cm Hubeinstellung gebaut. Das wäre für fast jede Anwendung mehr als genug. Nicht dass die hohe Senkrechteinstellung ein Problem wäre, aber die Maschine ist mit einer kleineren Hubeinrichtung etwas kompakter.