Строительство фуганка - часть 2

Продолжение части 1

До этого момента в сторительстве, я перемещал механизм подающего стола вручную и использовал зажим,

чтобы фиксировать его на месте, но наконец я добавил механическую регулировку по высоте.

До этого момента в сторительстве, я перемещал механизм подающего стола вручную и использовал зажим,

чтобы фиксировать его на месте, но наконец я добавил механическую регулировку по высоте.

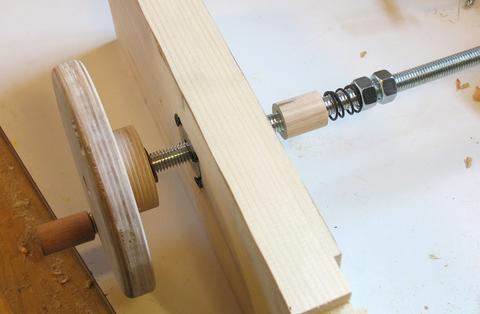

Рукоятка кривошипа прикреплена к шпильке с 3/8 "резьбой, которая проходит через большую шайбу,

прикрепленную к внешней поверхности корпуса с помощью четырех шурупов. Две маленькие шайбы сзади

рукоятки позволяют ей легко вращаться относительно большой шайбы. С другой стороны втулка, пружина

и две гайки, затянутые относительно друг друга, прижатые к раме. Я не планировал втулку, но без нее

гайки оказываются внутри корпуса, и становятся не доступны для затягивания ключом.

Рукоятка кривошипа прикреплена к шпильке с 3/8 "резьбой, которая проходит через большую шайбу,

прикрепленную к внешней поверхности корпуса с помощью четырех шурупов. Две маленькие шайбы сзади

рукоятки позволяют ей легко вращаться относительно большой шайбы. С другой стороны втулка, пружина

и две гайки, затянутые относительно друг друга, прижатые к раме. Я не планировал втулку, но без нее

гайки оказываются внутри корпуса, и становятся не доступны для затягивания ключом.

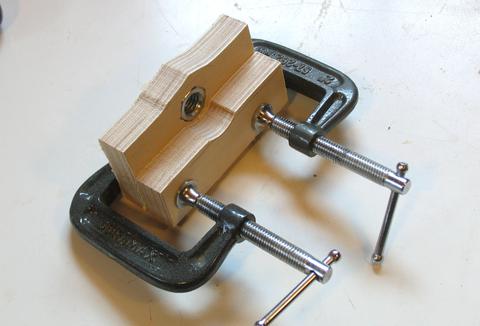

На другом конце шпилька проходит через гайку, установленов в бруске. Гайка просто впрессована в отверстие

немного меньше самой гайки - Я вдавил ее тисками. Этот брусок прикреплен к фанере, которая крепится к нижней

части механизма подъема.

На другом конце шпилька проходит через гайку, установленов в бруске. Гайка просто впрессована в отверстие

немного меньше самой гайки - Я вдавил ее тисками. Этот брусок прикреплен к фанере, которая крепится к нижней

части механизма подъема.

Механизм работает довольно гладко, хотя надо сделать около десяти оборотов, что бы снизить стол два миллиметра.

Я никогда не использовал защитный кожух на моем 6 "фуганке, но я полагал, что для этого фуганка сделать

предохранительное устройство будет хорошая идея. Я не столько опасаюсь, что мои руки попадут в режущую головку,

как то, что режущая головка, или какая-то его часть, вылетит из фуганка и попадет в меня. В конце концов,

это непредсказуемые машины.

Я никогда не использовал защитный кожух на моем 6 "фуганке, но я полагал, что для этого фуганка сделать

предохранительное устройство будет хорошая идея. Я не столько опасаюсь, что мои руки попадут в режущую головку,

как то, что режущая головка, или какая-то его часть, вылетит из фуганка и попадет в меня. В конце концов,

это непредсказуемые машины.

Я вырезал из листка бумаги форму, которая больше всего соответсвует для предохранительного устройства.

В углу предохранительного устройства стоит 3/8" болт, который служит осью поворота. Деревянный шкив с T-гайкой завинчен плотно на конец болта. Пружина со шпагатом, обмотанным вокруг шкива, помогает возвратить предохранительное устройство в закрытую позицию после того, как сделан проход.

Я должен был использовать более крупную пружину, но в наличии у меня была маленькая, и кажется, она делает

свое дело нормально.

В станке, мотор был установлен с возможностью поворота на валу (в левом нижнем углу изображения),

с другой стороны болт, чтобы зафиксировать поворот для натяжения ремня. Я хотел придумать механизм,

где натяжения происходит затягиванием болта, но в конце концов, я не мог ничего такого придумать,

что бы поместилось в ограниченном пространстве, так что я просто взял кусок алюминия и сделал в нем паз.

Двигатель натягивается вручную, болт затягивается, чтобы зафиксировать положение. Полоса алюминия не

прикреплена ни к чему, он просто упирается в нижнюю часть отверстия.

В станке, мотор был установлен с возможностью поворота на валу (в левом нижнем углу изображения),

с другой стороны болт, чтобы зафиксировать поворот для натяжения ремня. Я хотел придумать механизм,

где натяжения происходит затягиванием болта, но в конце концов, я не мог ничего такого придумать,

что бы поместилось в ограниченном пространстве, так что я просто взял кусок алюминия и сделал в нем паз.

Двигатель натягивается вручную, болт затягивается, чтобы зафиксировать положение. Полоса алюминия не

прикреплена ни к чему, он просто упирается в нижнюю часть отверстия.

Я сделал планки, чтобы соорудить вокруг ремня предохранительное устройство(кожух). Детали - полосы клена,

1 см толщиной, соединяются в углах шиповым соединениями, сделанными с помощью моей

Усовершенствованная винтовая зажимная машина для шиповых соединений. Вот детали кожуха, привернутого к раме фуганка.

Я сделал планки, чтобы соорудить вокруг ремня предохранительное устройство(кожух). Детали - полосы клена,

1 см толщиной, соединяются в углах шиповым соединениями, сделанными с помощью моей

Усовершенствованная винтовая зажимная машина для шиповых соединений. Вот детали кожуха, привернутого к раме фуганка.

Я хотел сделать из фанеры деталь, которая будет соответствовать точно этому профилю. Обычно, можно было поместить фанеру на место и обвести карандашом, но в данном случае не хватает места сзади, что бы нарисовать профиль. Что делать?

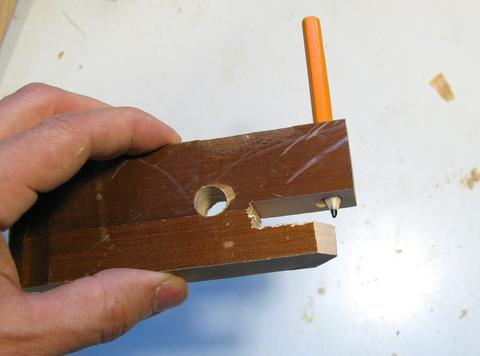

Время для еще одного, небольшого изобретения! Это - инструмент маркировки, который я придумал для того,

чтобы отметить схему на фронте фанеры, прослеживая форму сзади. Нижняя опора прослеживает контур корпуса сзади,

в то время как карандаш рисует этот контур спереди

Время для еще одного, небольшого изобретения! Это - инструмент маркировки, который я придумал для того,

чтобы отметить схему на фронте фанеры, прослеживая форму сзади. Нижняя опора прослеживает контур корпуса сзади,

в то время как карандаш рисует этот контур спереди

Здесь я использую этот маркер. Я был очень доволен этой уловкой, но должен признать, я не мог придумать,

где еще можно было бы применить этот маркер. Возможно, это было не такое уж и большое изобретение, в конце концов.

Здесь я использую этот маркер. Я был очень доволен этой уловкой, но должен признать, я не мог придумать,

где еще можно было бы применить этот маркер. Возможно, это было не такое уж и большое изобретение, в конце концов.

По начерченной схеме я вырезал крышку, открутил части предохранительного устройства от фуганка,

и склеивал все это.

По начерченной схеме я вырезал крышку, открутил части предохранительного устройства от фуганка,

и склеивал все это.

После того, как клей высох, я повернул ограждение и через отверстия в кленовых полосках просверлил переднюю часть насквозь.

Кожух смонтирован. Я должен был оставить его открытым вверху - в противном случае он бы помешал хождению защитного

устройства. Но это не страшно. Эта открытая часть обычно закрываются защитным устройством.

Кожух смонтирован. Я должен был оставить его открытым вверху - в противном случае он бы помешал хождению защитного

устройства. Но это не страшно. Эта открытая часть обычно закрываются защитным устройством.

Здесь я фрезерую паз для крепления кронштейна ограничителя.

Здесь я фрезерую паз для крепления кронштейна ограничителя.

Я использую два из своих синих С-зажимов дальней досягаемости в качестве упоров на обоих концах, плюс пальцевидный конец из грифа, чтобы прижимать обрабатываемую деталь к ограничителю. Я не уверен полностью в безопасном использовании стола маршрутизатора таким образом, но я хотел удостовериться, что моя обрабатываемая деталь была ограничена в движении надлежащим образом.

Я фрезеровал паз приблизительно в пяти проходах с постепенно увеличивающейся глубиной, эта фотография была сделана где-то в последний проход.

Склеивание кронщтейна для ограничителя.

Склеивание кронщтейна для ограничителя.

Ограничитель - зафиксирован строго 90 градусов к столу, без возможности регулировки уклона. Я не использую свой фуганок для строгания скосов, таким образом, я полагаю, что лучше иметь ограничитель, который всегда стоит в 90 градусах, чем иметь случайность разрегулировки.

И хорошее колесо фиксатора. Оно сделано из двух частей, склеенных, с гайкой, запрессованной в

одну часть. Склеивание двух частей дает колесо фиксатор с внутренней гайкой.

И хорошее колесо фиксатора. Оно сделано из двух частей, склеенных, с гайкой, запрессованной в

одну часть. Склеивание двух частей дает колесо фиксатор с внутренней гайкой.

Как только собрал все вместе, я сделал большое испытание фуганка. Две молочных тары и старый ящик использовал

в качестве подставки.

Как только собрал все вместе, я сделал большое испытание фуганка. Две молочных тары и старый ящик использовал

в качестве подставки.

Стружка вылетела из нижней части, и была разбросана вокруг внутренней части фуганка, и в сторону от центра. Я знал, что должен буду сделать некоторые внутренние экраны, чтобы направить стружку вниз, но наблюдения показали странный вылет стружки вбок. Я думаю, что ветер от двигателя, способствовал этому.

Итак, вот два тонких куска фанеры установленных вокруг режущей головке, чтобы направить стружки вниз.

Итак, вот два тонких куска фанеры установленных вокруг режущей головке, чтобы направить стружки вниз.

Я сначала установил ножи, используя шаблон установки ножа, который шел с моим продольно-строгальным

станком. Но во время испытания, я нашел, что у фуганка появилось какое-то завывание.

Не то, чтобы это имело большое значение, т.к. двигатель достаточно громкий, но все же звук был надоедливый.

У моего 6" фуганка завывание еле слышно. После сравнения , я понял, ножи на моем 6" фуганок выступают примерно

на 0,030 (0,75 мм) из режущей головки, тогда как на машине, ножи выступающие на 0,060 (1,5 мм).

Я предположил, что меньший выступ будет производить меньше шума. Также будет меньше риск отдачи с маленьким выступом.

Поэтому я решил установить ножи глубже. Фото слева показывает, насколько ниже я установил ножи относительно шаблона.

Я сначала установил ножи, используя шаблон установки ножа, который шел с моим продольно-строгальным

станком. Но во время испытания, я нашел, что у фуганка появилось какое-то завывание.

Не то, чтобы это имело большое значение, т.к. двигатель достаточно громкий, но все же звук был надоедливый.

У моего 6" фуганка завывание еле слышно. После сравнения , я понял, ножи на моем 6" фуганок выступают примерно

на 0,030 (0,75 мм) из режущей головки, тогда как на машине, ножи выступающие на 0,060 (1,5 мм).

Я предположил, что меньший выступ будет производить меньше шума. Также будет меньше риск отдачи с маленьким выступом.

Поэтому я решил установить ножи глубже. Фото слева показывает, насколько ниже я установил ножи относительно шаблона.

Я не мог переместить приемочный стол достаточно далеко от режущей головки, что бы использовать предыдущий шаблон

установки ножа, и я решил установить ножи с надлежащим зазором перед принимающим столом, так как я всегда делаю

на своем другом фуганке, но сделать так, чтобы они выступали только .025" из режущей головки.

Я не мог переместить приемочный стол достаточно далеко от режущей головки, что бы использовать предыдущий шаблон

установки ножа, и я решил установить ножи с надлежащим зазором перед принимающим столом, так как я всегда делаю

на своем другом фуганке, но сделать так, чтобы они выступали только .025" из режущей головки.

Но прежде, чем установить ножи надлежащим образом перед принимающим столом, я должен был удостовериться, что принимающий стол был параллелен режущей головке и точно на 025" выше его. Здесь я использую для регулировки циферблатный индикатор, чтобы проверить положение стола.

Данная режущая головка является одной из тех с пружинами, которые толкают ножи вверх, так что нет никаких

регулировочных винтов по высоте. Я использовал два гладких ровных бруска в качестве индикации уровня поверхности

приемного стола для установки ножей на этом же уровне. Надо убедиться, что головка повернута так, что нож находится

в верхней точке, затем нажать на ножи с помощью брусков с грузом. После этого, остается лишь закрутить крепежные

гайки ножей.

Данная режущая головка является одной из тех с пружинами, которые толкают ножи вверх, так что нет никаких

регулировочных винтов по высоте. Я использовал два гладких ровных бруска в качестве индикации уровня поверхности

приемного стола для установки ножей на этом же уровне. Надо убедиться, что головка повернута так, что нож находится

в верхней точке, затем нажать на ножи с помощью брусков с грузом. После этого, остается лишь закрутить крепежные

гайки ножей.

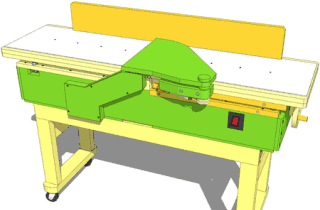

Я также построили подставку для фуганка. В отличие от типовой подставки, у этой ножки

располагаются далеко друг от друга. Таким образом, стружка может накапливаться в середине.

На других моих фуганках, скат для стружки часто засорялся, а здесь не займет много времени,

что бы добраться до выхода ската, что бы его очистить. И еще, я убедился, что под этим столом

уберется большая куча стружки.

Я также построили подставку для фуганка. В отличие от типовой подставки, у этой ножки

располагаются далеко друг от друга. Таким образом, стружка может накапливаться в середине.

На других моих фуганках, скат для стружки часто засорялся, а здесь не займет много времени,

что бы добраться до выхода ската, что бы его очистить. И еще, я убедился, что под этим столом

уберется большая куча стружки.

Тогда сделал большое испытание. Я прогнал через фуганок все мои пиломатериалы, выпрямляя все, что было изогнуто, и сглаживание все, что было обработано грубо!

После проверки работы фуганка, пришло время демонтировать все для лакировки и покраски.

После проверки работы фуганка, пришло время демонтировать все для лакировки и покраски.

У меня все еще была краска, которую я купил для своей

первой самодельной ленточной пилы. Возможно, я должен был попробовать другой цвет - синий цвет казался

довольно хорошим, как на ленточной пиле Фернана

или ленточной пиле Деяна Но я был увлечен скорейшей постройкой фуганка,

и снова использовал зеленый!

У меня все еще была краска, которую я купил для своей

первой самодельной ленточной пилы. Возможно, я должен был попробовать другой цвет - синий цвет казался

довольно хорошим, как на ленточной пиле Фернана

или ленточной пиле Деяна Но я был увлечен скорейшей постройкой фуганка,

и снова использовал зеленый!

Покраску частей я начал с одного покрытия краски Varathane на водной основе, потом покраска, и затем еще раз покрытие Varathane, чтобы защитить краску и придать покрытию блеск. Деталь, которую не красил зеленой краской, покрывал в три слоя Varathane на водной основе.

Для подающего и приемного стола я использовал лак на масляной остнове.

Для подающего и приемного стола я использовал лак на масляной остнове.

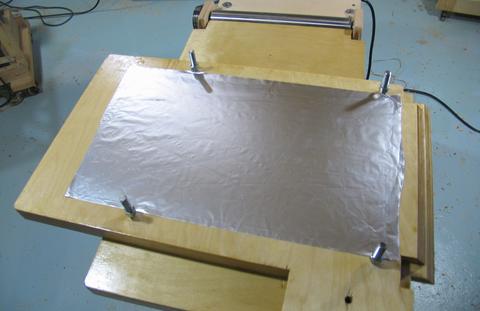

Из-за того что верх стола покрыт металлом, я переживал, что при изменении влажности, снизу стол будет поглощать или выделять влагу быстрее, чем сверху. Это может привести к неравномерному распределению влажности в древесине, и как следствие привести к неравномерному расширению и небольшому искривлению столов.

Насколько мне известно, лаки на масляной основе менее влагопроницаемые, чем те, что на водной основе, так что это должно уменьшить проблему. Я покрыл обе стороны столов в три слоя. Делал это я на моем заднем дворе - слишком запашистый лак, что бы это делать внутри помещения. К счастью, в жаркую и ветреную погоду, они сохли достаточно быстро, и я сделал все три слоя в один день.

В качестве дополнительной меры предосторожности, я приклеил немного алюминиевой фольги к основанию столов.

Таким образом, древесина имеет металл с обеих сторон. Алюминий не пропускает испарения, в то время как лак,

даже на основе масла, пропускает. Пакеты из-под чипсов всегда блестящие на внутренней стороне, так как они

покрыты тонким слоем алюминия для блокировки влаги. Только пластиковый мешок, без фольги, позволяет водяному

пару проходить, но очень медленно.

В качестве дополнительной меры предосторожности, я приклеил немного алюминиевой фольги к основанию столов.

Таким образом, древесина имеет металл с обеих сторон. Алюминий не пропускает испарения, в то время как лак,

даже на основе масла, пропускает. Пакеты из-под чипсов всегда блестящие на внутренней стороне, так как они

покрыты тонким слоем алюминия для блокировки влаги. Только пластиковый мешок, без фольги, позволяет водяному

пару проходить, но очень медленно.

Сборка механизма обратно. Использование струбцины оказалось более изящным методом запрессовки стержней в

соответствующие отверстия, чем заколачивание их молотком.

Сборка механизма обратно. Использование струбцины оказалось более изящным методом запрессовки стержней в

соответствующие отверстия, чем заколачивание их молотком.

Я добавил несколько кусков фанеры вокруг двигательного отсека. Двигатель тянет воздух с торца, и я хочу,

чтобы воздух выходил через нижнюю часть корпуса ограждения ремня, а не циркулировал вокруг двигателя в корпусе.

Я добавил несколько кусков фанеры вокруг двигательного отсека. Двигатель тянет воздух с торца, и я хочу,

чтобы воздух выходил через нижнюю часть корпуса ограждения ремня, а не циркулировал вокруг двигателя в корпусе.

На торце фуганок имеет несколько больших вентиляционных отверстий (не видно на этой фотографии).

Я также сделал проводку.

За исключением белого шнура, идущего к выключателю питания, вся проводка в фуганке -

фактически оригинальная проводка от строгального станка.

За исключением белого шнура, идущего к выключателю питания, вся проводка в фуганке -

фактически оригинальная проводка от строгального станка.

Другие статьи с этим фуганком

Фанера через фуганок плохая идея. |

Является ли безопасным столярный клей для фуганка? |

Купить чертежи на этот фуганок. |

Я думал, строя мой 12" фуганок, что это будет единственный в своем роде проект (я не знал ни о ком, кто сделал это прежде), но кажется, что некоторые люди занялись этим проектом самостоятельно с тех пор:

Фуганок Майка Боербоннэйса

|

Майк Боербоннэйс также послал мне много фото и рецензии о его сторительстве домашнего фуганка основанный на моем проекте. Очень хорошая конструкция! |

| Самодельный фуганок Армана Педрозы |

|

| Арманд Педроса прислал мне ссылки на свою мастерскую, где он сделал фуганок, по мотивам моего. Он опубликовал его строительство в трех частях на lumberjocks.com: |

Вернуться к домашней странице фуганок

Доступ к моему деревообрабатывающму сайту