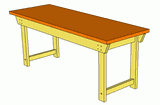

Bau einer enfachen Werkbank

Auf Deutsch übersetzt von Pierre Schmidt

Ich hatte zuvor einen Artikel über

Aufbau eines Tisches in ähnlicher Art geschrieben. Vor kurzem

habe ich eine andere Werkbank für meinen Freund Roland gebaut.

Dabei habe ich ein Video aufgenommen, wie die Werkbank entstanden ist.

Folglich habe ich eine genaue Bauanleitung erstellt, die neben dem Video

und Text, auch noch Bilder enthält.

Ich hatte zuvor einen Artikel über

Aufbau eines Tisches in ähnlicher Art geschrieben. Vor kurzem

habe ich eine andere Werkbank für meinen Freund Roland gebaut.

Dabei habe ich ein Video aufgenommen, wie die Werkbank entstanden ist.

Folglich habe ich eine genaue Bauanleitung erstellt, die neben dem Video

und Text, auch noch Bilder enthält.

Um zu zeigen, dass man nicht eine sehr gut ausgestattete Werkstatt benötigt, um diese Werkbank zu bauen, baue ich sie mit einer WorkMate, einer billigen Handkreissäge, einer Bohrmaschine, zwei Schraubzwingen, einem rechten Winkel und einem Stemmeisen.

Saubere Trennschnitte sind wichtig. Deshalbe habe ich einen einen T-Winkel als Anschlaghilfe

gebaut, um eine Führung für Querschnitte zu erhalten. Dafür habe ich Reste von Sperrholz und

normale Holzreste zusammen geklebt. Spannt man diese an das Holz (39 x 89 mm), erhält man eine

Führung für die Säge.

Saubere Trennschnitte sind wichtig. Deshalbe habe ich einen einen T-Winkel als Anschlaghilfe

gebaut, um eine Führung für Querschnitte zu erhalten. Dafür habe ich Reste von Sperrholz und

normale Holzreste zusammen geklebt. Spannt man diese an das Holz (39 x 89 mm), erhält man eine

Führung für die Säge.

Die Führung endet genau da, wo die Säge schneidet. Somit ist es nur eine Frage der Positionierung der Führung, wo letztenendes ein Schnitt mit der Säge gemacht werden soll.

Wird dieser T-Winkel am Werkstück angespannt, hat man beide Hände zur Verfügung um die Säge

zu bedienen bzw. zu führen.

Wird dieser T-Winkel am Werkstück angespannt, hat man beide Hände zur Verfügung um die Säge

zu bedienen bzw. zu führen.

Ich verbinde die Beine und dem Querstrebe mit Dübeln. Dazu lege ich ein paar

Abfallbrettchen dazwischen, um die Beine mit der Querstrebe zusammen zu zwingen.

Ich verbinde die Beine und dem Querstrebe mit Dübeln. Dazu lege ich ein paar

Abfallbrettchen dazwischen, um die Beine mit der Querstrebe zusammen zu zwingen.

Ich verwende zusätzliche ein paar Schrauben für die Verbindung. ( Bei meinem

letzten Bau habe ich keine verwendet, aber sie machen den Zusammenbau einfacher).

Die Schrauben geben eine gute Verbindung während man die Dübellöcher bohrt.

Ich bohre mit 4mm vor, welche für die 4mm starken Schrauben passen. Ich passe

die Bohrtiefe entsprechend der Dicke von der Querstrebe an, so dass nur die

Querstrebe durchbohrt wird.

Ich verwende zusätzliche ein paar Schrauben für die Verbindung. ( Bei meinem

letzten Bau habe ich keine verwendet, aber sie machen den Zusammenbau einfacher).

Die Schrauben geben eine gute Verbindung während man die Dübellöcher bohrt.

Ich bohre mit 4mm vor, welche für die 4mm starken Schrauben passen. Ich passe

die Bohrtiefe entsprechend der Dicke von der Querstrebe an, so dass nur die

Querstrebe durchbohrt wird.

Nach dem Vorbohren, schraube ich zwei 80mm lange Schrauben ein.

Nach dem Vorbohren, schraube ich zwei 80mm lange Schrauben ein.

Nach dem Einschrauben, bohre ich die 16mm Löcher für die Dübel.

Ich bohre durch beide Hölzer, so dass die Löcher aufeinander treffen, auch

falls ich den Bohrer etwas schräg ansetze.

Nach dem Einschrauben, bohre ich die 16mm Löcher für die Dübel.

Ich bohre durch beide Hölzer, so dass die Löcher aufeinander treffen, auch

falls ich den Bohrer etwas schräg ansetze.

Der Bohrer wird nicht komplett im Bohrfutter befestigt, so dass man möglichst tief bohren kann.

Vor dem Dübeleinleimen, wird auch noch die Fläche mit Leim eingestrichen. Ich bin mir

nicht sicher, ob das wirklich hilft, aber schaden kann es auch nicht!

Vor dem Dübeleinleimen, wird auch noch die Fläche mit Leim eingestrichen. Ich bin mir

nicht sicher, ob das wirklich hilft, aber schaden kann es auch nicht!

I benutze einen dünnen Holzspan um den Leim in das Loch und auf den Dübel zu bringen.

Dannach werden die Dübel in die Löcher eingebracht. Man normalerweise eine gute Passung

zwischen Dübel und Loch, so dass die Dübel mit dem Hammer eingeschlagen werden müssen.

I benutze einen dünnen Holzspan um den Leim in das Loch und auf den Dübel zu bringen.

Dannach werden die Dübel in die Löcher eingebracht. Man normalerweise eine gute Passung

zwischen Dübel und Loch, so dass die Dübel mit dem Hammer eingeschlagen werden müssen.

Zwei Querstreben (oben und unten) werden an einem Bein angebracht. Das andere

Bein ist bereits gebohrt. Hier wird nochmal die Verbindung gelöst, um Leim auf die

Flächen aufzubringen und wieder zu fügen, bevor die Dübel eingebracht werden.

Zwei Querstreben (oben und unten) werden an einem Bein angebracht. Das andere

Bein ist bereits gebohrt. Hier wird nochmal die Verbindung gelöst, um Leim auf die

Flächen aufzubringen und wieder zu fügen, bevor die Dübel eingebracht werden.

Überschüssiger austretender Leim sieht unordentlich aus. Am besten man reibt feines

Sägemehl über den austretenen Leim. Das Sägemehl nimmt den Leim auf und beugt

Schmiererei auf sämtlichen Geständen und Holzteilen vor.

Überschüssiger austretender Leim sieht unordentlich aus. Am besten man reibt feines

Sägemehl über den austretenen Leim. Das Sägemehl nimmt den Leim auf und beugt

Schmiererei auf sämtlichen Geständen und Holzteilen vor.

Ein Stemmeisen eignet sich, das restliche Sägemehl zu entfernen und den Dübel bündig abzuschneiden.

Das Dübeln ist der schwierigste Teil in dem Projekt. Wenn das zu schwierig ist, würde ich vorschlagen, 4 oder 6 Schrauben (80mm bzw. 90mm lang) zu nehmen, anstatt 2 Dübel und 2 Schrauben. Kommen Schrauben zum Einsatz ist Vorbohren wichtig. Mit einem 2,5mm Bohrer bohrt man das Hirnholz vor und mit einem 4mm das Bein. Das Vorbohren beugt das Splittern des Holzes vor.

Prüfung wie die Beinrahmen zusammenpassen.

Prüfung wie die Beinrahmen zusammenpassen.

Als nächstes müssen die langen Unterzüge ausgesägt werden. Diese Einschnitte sind nicht unbedingt notwendig, aber geben eine bessere Verbindung zwischen dem Beinrahmen und dem Unterzug.

Die Schnitttiefe der Handkreissäge wird auf ein Drittel der Stärke des Unterzuges

eingestellt.

Die Schnitttiefe der Handkreissäge wird auf ein Drittel der Stärke des Unterzuges

eingestellt.

Zwei Linien markieren, wo die Einschnitte gemacht werden müssen. Die

Sägeführung wird ein wenig um die Sägeblattbreite zurück gesetzt, um

an der ersten Linie zu sägen.

Zwei Linien markieren, wo die Einschnitte gemacht werden müssen. Die

Sägeführung wird ein wenig um die Sägeblattbreite zurück gesetzt, um

an der ersten Linie zu sägen.

Auf der anderen Linie wird ebenso ein genauer Schnitt gemacht. Dazwischen

werden ein paar freihändische Schnitte ohne Sägeführung gemacht.

Auf der anderen Linie wird ebenso ein genauer Schnitt gemacht. Dazwischen

werden ein paar freihändische Schnitte ohne Sägeführung gemacht.

Mit dem Hammer werden die entstanden Streifen heraus geschlagen.....

Mit dem Hammer werden die entstanden Streifen heraus geschlagen.....

... und dann mit dem Stemmeisen geglättet. Ein scharfes Stemmeisen erleichtert

die Sache.

... und dann mit dem Stemmeisen geglättet. Ein scharfes Stemmeisen erleichtert

die Sache.

Weiterhin schneide ich an den unteren Ecken der Unterzüge einen 45° Grad Winkel.

Dies ist rein Optisch und hat keinen technischen Vorteil. Ich markierte es mit

dem Winkel, gesägt habe ich es Freihand.

Weiterhin schneide ich an den unteren Ecken der Unterzüge einen 45° Grad Winkel.

Dies ist rein Optisch und hat keinen technischen Vorteil. Ich markierte es mit

dem Winkel, gesägt habe ich es Freihand.

Um die Tischplatte am Gestell besser befestigen zu können, habe ich Blöcke von

39mm x 40mm x 20cm an die Unterzüge geleimt. Die Blöcke habe ich aus dem Abfall des#

39mm x 89 mm Holzes gewonnen.

Um die Tischplatte am Gestell besser befestigen zu können, habe ich Blöcke von

39mm x 40mm x 20cm an die Unterzüge geleimt. Die Blöcke habe ich aus dem Abfall des#

39mm x 89 mm Holzes gewonnen.

Man kann auch mit der Taschenlochmethode die Tischplatte befestigen. Aber ich habe keine Taschenlochschablone. Die Blöcke waren einfacher.

Nächstes: Vorbohren der Löcher für die Befestigung der Unterzüge mit einem 4mm

Bohrer.

Nächstes: Vorbohren der Löcher für die Befestigung der Unterzüge mit einem 4mm

Bohrer.

Dann werden die Unterzüge angeschraubt. Es ist einfacher, wenn die Werkbank auf

der Seite liegt.

Dann werden die Unterzüge angeschraubt. Es ist einfacher, wenn die Werkbank auf

der Seite liegt.

Um die Verbindung zwischen Beinen und den Unterzügen weiter zuverbessern, kann man Teile der Beine ebenfalls einzuschneiden um eine Schulter zu bauen, welche den Unterzug besser hält. Aber das würde den Bau erschweren und die Dübelverbindung schwächen. Ich finde, dass die Schrauben den vertikalen Druck gut aushalten.

Danach wird die Tischplatte von unten angeschraubt.

Danach wird die Tischplatte von unten angeschraubt.

Die Tischplatte ist eine alte Holztür - eine von den 50ern, da haben sie schon 6mm Multiplexplatten für die Seitenteile verwendet. Sie ist sehr schwer und solide genug um auch einen Schraubstock daran zu befestigen.

Moderne Innentüren (in Nordamerika) sind wie Zellstoff und können nicht als Tischplatten eingesetzt werden, Deutshe Innentüren sind grosstiels solider.

Als ich zuletzt so einen Werktisch gebaut habe, habe ich einfach die Tür von oben angeschraubt. Mein Freund hatte eine Multiplexplatte, welche auf die Tür noch aufsetzen wollte. Deshalb hab ich die Tür von unten angeschraubt.

Die Werkbank ist nun bei meinem Freund Roland im Keller. Was für ein Unterschied

bei guter Beleuchtung und weiß gestrichner Wände. Ich bin froh, dass ich

Werkbank in meiner Werkstatt gebaut habe anstatt in seinem Keller.

Die Werkbank ist nun bei meinem Freund Roland im Keller. Was für ein Unterschied

bei guter Beleuchtung und weiß gestrichner Wände. Ich bin froh, dass ich

Werkbank in meiner Werkstatt gebaut habe anstatt in seinem Keller.

Verwandtes:

An earlier article about Bau eines dieser Arbeitstische

An earlier article about Bau eines dieser Arbeitstische Mattias Karlsson's Arbeitstisch projekt

Mattias Karlsson's Arbeitstisch projektZurück zur Woodworking Webseite.